Proses pembuatan cetakan secara garis besarnya dapat dikelompokkan kedalam 2 jenis yaitu teknik pembuatan cetakan secara manual (Hand Moulding) dan teknik pembuatan cetakan dengan mesin cetak (Machine Moulding).

Umumnya didasarkan pada pertimbangan sebagai berikut :

- Ukuran/dimensi produk yang akan dibuat.

- Tingkat kesulitan produk yang akan dibuat.

- Jumlah produk yang akan dibuat dan lamanya waktu proses yang dibutuhkan.

Dalam hal ukuran dan tingkat kesulitan produk yang akan dibuat, proses pembuatan cetakan secara manual dipandang lebih tepat untuk dipergunakan, Karena batasan dimensi produk dalam metoda cetakan secara manual hampir tidak dikenal artinya ukuran produk dari yang kecil hingga yang besar dapat dibuat dengan cara ini. Demikian pula dengan tingkat kesulitan produk dimana pada umumnya produk-produk yang sulit memerlukan proses/langkah kerja yang lebih spesifik dan dibutuhkan keterampilan tangan untuk mengerjakannya, maka cara ini menjadi suatu solusi yang bisa dianggap tepat.

Tetapi tentu saja dalam hal jumlah produk yang mampu dibuat maupun kecepatan proses cara pembuatan cetakan seperti ini tidak bisa mengungguli cara pembuatan cetakan dengan menggunakan mesin cetak.

Berdasarkan hal itu tentu saja tahapan-tahapan proses pembuatan cetakan secara manual memiliki variasi yang cukup banyak tergantung pada bahan pasir cetak yang akan digunakan, ukuran dan tingkat kesulitan produknya.

Hal-hal yang harus diperhatikan dalam pembuatan cetakan secara manual

Berikut ini adalah hal-hal penting yang harus diperhatikan pada saat membuat cetakan hingga mengassembling cetakan :

Teknik Pemadatan (pada cetakan pasir cetak greensand)

Pemadatan cetakan pada metode pasir cetak basah (greensand) dimaksudkan untuk mendapatakan kekerasan/kekuatan sehingga pasir cetak mampu menahan tekanan-tekanan ataupun pengaruh-pengaruh mekanik baik dari cairan logam maupun dari lingkungannya serta untuk menghasilkan bentuk rongga sekaligus mempertahankan bentuk rongga tersebut sehingga tidak hancur dari mulai pola dicabut hingga cetakan selesai dicor.

Hal-hal penting yang harus diperhatikan pada saat memadatkan cetakan adalah :

a. Kepadatan/kekerasan cetakan harus merata diseluruh bagian didalam cetakan, karena gaya-gaya atau tekanan-tekanan yang dihasilkan oleh logam cair terhadap permukaan rongga cetak terjadi pada berbagai arah (atas, bawah dan samping). Sehingga untuk mencegah terjadinya kerusakan/perubahan bentuk pada cetakan maka kepadatan cetakan harus cukup dan merata/seragam diseluruh bagian cetakan.

Beberapa teknik penumbukan yang biasa dilakukan yaitu :

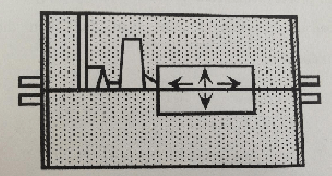

- Teknik penumbukan dengan arah tumbukkan menganyam.

Teknik penumbukan anyam ini memiliki arah tumbukan persis seperti suatu bentuk anyaman yang terdapat pad tikar bambu . Teknik penumbukan anyam ini sangat memungkinkan untuk mencapai kepadatan/kekerasan cetakan yang merata diseluruh bagian cetakan.

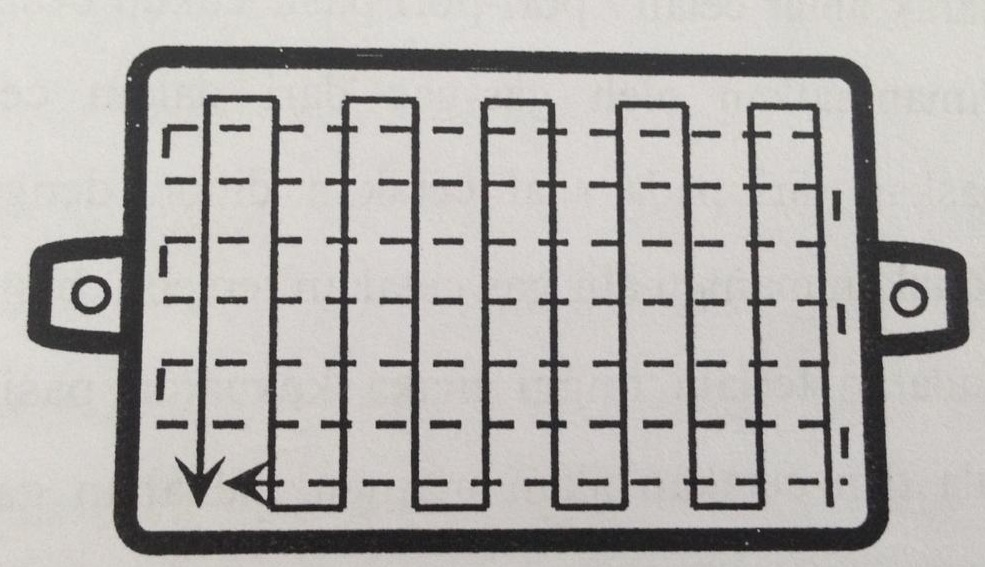

- Teknik penumbukan dengan arah tumbukan melingkar.

Kalau diperhatikan arah tumbukkan dari teknik ini adalah seperti spiral dan berakhir ditengah-tengah cetakan. Teknik penumbukkan seperti ini cenderung menghasilkan kepadatan/kekerasan yang lebih kuat dibagian tengah cetakan.

b. Ukuran kepadatan atau kekerasan cetakan.

Pada pasir cetak greensand, kepadatan sangat berpengaruh terhadap kekuatan dan kemampuan alir gas dari dalam cetakan.

Berikut adalah beberapa implikasi dari kepadatan cetakan :

- Jika kepadatan rendah maka kekerasan/ kekuata pasir cetak rendah pula dan sangat riskan apabila mendapat gaya-gaya mekanik walaupun kecil. Sebaliknya dengan kepadatan yang rendah jarak antar celah/ pori-pori pasir cukup besar dan hal ini dapat dimanfaatkan oleh gas-gas dari dalam cetakan untuk membebaskan diri pada saat cetakan dicor, dengan demikian dapat dikatakan mampu alir gas cetakan tersebut bagus.

- Jika kepadatan terlalu tinggi maka kekuatan pasir cetak akan tinggi pula dan cetakan akan mampu menahan gaya-gaya atau tekanan yang terjadi, namun mampu alir gasnya akan turun karena jarak antar butiran pasir cukup kecil. Hal tersebut bisa menyebabkan benda cor cacat karena mengalami porositas (cacat gas).

c. Setiap lapisan pasir cetak pada cetakan harus saling mengikat satu sama lainya.

- Kalau diperhatikan, pada saat pembuatan cetakan pada umumnya pengisian rangka cetak oleh pasir cetak tidak dilakukan dengan satu kali pengisian hingga penuh lalu kemudian dipadatkan, melainkan terdiri dari proses pengisian dan pemadatan yang dilakukan berulang hingga rangka cetak penuh terisi dengan pasir cetak yang dipadatkan.

- Pada setiap tahap pengisian dan pemadatan akan menghasilkan suatu lapisan pasir cetak, kalau cetakan dibuat dengan beberapa tahap pengisian dan pemadatan maka tentunya akan menghasilkan lebih dari satu lapisan pasir cetak. Apabila setiap lapisan pasir cetak ini tidak saling berikatan satu dengan lainnya maka lapisan cetakan bisa terkelupas/ambrol pada saat cetakan diangkat, diputar atau dipindahkan.

- Untuk mencegah hal itu, maka pada saat penumbukan setiap lapisan pasir cetak, antar titik tumbuk kesatu dengan titik tumbuk berikutnya diberi jarak/spasi, dimana spasi ini akan menjadi tempat atau titik tumbuk dari lapisan pasir cetak berikutnya.

BACA JUGA:

Amal Nurcahyo says

Makasih min sudah memposting artikel ini ngebantu secara singkat saya belajar.

Logam Ceper says

Terima kasih sudah mengunjungi logamceper.com Kak Amal.

Silahkan membaca artikel lainnya juga ya..

Team LogamCeper

Handoko says

mohon informasinya untuk kesediaan mesin2x cetak logam accesories tiang optik dan telekomunikasi spt timble, braket-A, Anchoring dll.

Thanks