Halo sobat Logam Ceper. Pada artikel sebelumnya kami telah membahas mengenai Relining Tanur Induksi. Meneruskan pembahasan sebelumnya, pada kesempatan ini Team Logam Ceper akan membahas tentang tahapan-tahapan relining dan sintering pada tanur induksi.

Sebelum sobat melanjutkan membaca, kami menyarankan untuk membaca artikel sebelumnya. Karena kami membuat satu materi tentang Lining Tanur Induksi dalam tiga artikel, agar sobat lebih mudah dalam memahami.

Untuk membaca artikel sebelumnya sobat bisa klik link ini ya Lining Tanur Induksi dan Relining Tanur Induksi.

Apakah sobat masih ingat apa itu pengertian Relining? Ya, Relining adalah penggantian lining pada tanur induksi karena ukuran diameter lining sudah mencapai 60% dari ketebalan awal dan telah mencapai jumlah maksimal charging.

Proses Relining dilakukan dengan beberapa tahapan. Berikut ini tahapan-tahapan dalam proses Relining.

Tahapan Proses Relining Tanur Induksi

1. Persiapan alat dan bahan

Alat dan bahan yang dibutuhkan yaitu:

- Penumbuk

- Semen coil

- Fiber fax (bahan isolator)

- Former

- Antena

2. Pembongkaran

Langkah awal dalam proses relining adalah pembongkaran tanur lama yang akan dilakukan relining. Pembongkaran meliputi semua bagian tanur yang dilapisi oleh lining.

3. Semen coil

Melakukan perbaikan lapisan pelindung coil dengan menggunakan semen coil (jika lapisan pelindung rusak) sehingga memungkinkan akan terjadinya kebocoran.

4. Fiber fax

Antara dinding lapisan coil dengan lining diberi lapisan asbes berbentuk fiber fax. Bahan ini nantinya dipotong seluas permukaan yang dilapisi. Bagian yang dilapisi oleh fiber fax meliputi dinding tanur dan alas tanur.

5. Pemasangan antena

Pemasangan antena dilakukan setelah pelapisan alas tanur menggunakan fiber fax. Antena dikonstuksikan agar menempel pada former, tinggi kawat arde yang tepat adalah setebal alas tanur. Fungsi dari antena adalah untuk grounding. Dan apabila terjadi kebocoran yang bersentuhan dengan coil akan menimbulkan efek hubungan pendek sehingga perangkat pengaman panel induksi akan mendeteksi kebocoran itu dan secara otomatis tanur berhenti operasinya.

6. Pemadatan alas tanur

Tahapan selanjutnya yaitu alas tanur dilakukan pemadatan setinggi kawat arde (antena).

7. Pemasangan former

Kemudian selanjutnya adalah pemasangan lining former. Lining former terbuat dari baja dengan bentuk seperti kerucut terpancung, artinya memiliki kemiringan. Kemiringan pada lining former dimaksudkan untuk memudahkan keluarnya cairan dan pembuangan terak.

Bahan refraktori berbentuk terurai seperti pasir sehingga diperlukan lining former untuk pemadatan sampai proses sintering dan nantinya lining former akan ikut lebur bersama block sinter. Pada prinsipnya bahan refaktori akan tersinter saat menerima panas yang sesuai dengan suhu sinternya (sinter point). Karena baja memiliki konduktivitas panas rendah sehingga ketika proses sintering, lining yang bersentuhan dengan former akan menyalurkan panas yang optimal.

8. Pemadatan

Setelah former terpasang, selanjutnya adalah proses pemadatan. Bahan lining dimasukkan sedikit demi sedikit yang dimaksudkan agar kepadatan lining maksimal. Pemadatan dilakukan dengan metode penumbukan. Alat penumbuk menggunakan tiga alat dengan bentuk dan fungsi yang berbeda yaitu:

- Penumbuk Bergerigi

Penumbuk bergerigi dilakukan untuk proses pemadatan awal. Tujuannya adalah untuk menghasilkan kepadatan maksimal yang mendekati nilai kerapatan yang didapat dari gaya tekan yang besar.

- Penumbuk Lonjong

Penumbuk lonjong memiliki bobot paling berat dan digunakan untuk proses pemadatan akhir. Tujuannya adalah untuk menyempurnakan hasil dari pemadatan awal.

- Penumbuk Rata

Penumbuk rata dilakukan pada tahapan paling akhir. Tujuannya adalah untuk meratakan proses pemadatan akhir, sehingga lining yang dipadatkan dengan penumbuk bergerigi dan penumbuk lonjong akan memadat dengan rata.

Untuk memastikan bahwa tumbukan yang dilakukan sudah maksimal dapat dilakukan dengan dua cara:

- Pemeriksaan visual. Pemeriksaan ini dapat dilihat dari hilangnya debu pada saat penumbukan.

- Menghitung berat bahan lining yang dibutuhkan.

Ketebalan lining tanur induksi berpengaruh pula terhadap efisiensi penggunaan energi listrik karena lining yang terlalu tebal akan menghambat aliran induksi. Dengan demikian lining harus dibuat setipis mungkin dengan tetap mempertimbangkan keamanan tanur (tergantung kapasitas muat tanur). Ketebalan lining yang ideal adalah antara 80 mm sampai dengan 200 mm.

Lining tanur induksi terbuat dari bahan berbentuk serbuk kasar yang kering. Bahan tersebut harus dapat terpasang dengan baik melapisi kumparan bagian dalam. Kekuatan dari bahan lining tersebut baru diperoleh setelah bahan mengalami proses sintering. Setelah proses Relining selesai, selanjutnya adalah proses Sintering.

Proses Sintering pada Tanur Induksi

Sintering adalah proses pemanasan terhadap lining baru sehingga bahan lining yang semula berbentuk serbuk kasar, sebagian akan berubah menjadi keramik.

Ketika mengalami proses sintering, lining akan mempunyai sifat-sifat sebagai berikut:

- Tahan terhadap suhu panas

- Tahan terhadap pengaruh mekanis

- Tahan terhadap pengaruh kimia

Penjelasan sifat-sifat lining setelah proses sintering sudah dijelaskan pada artikel sebelumnya, sobat bisa lihat pada artikel Lining Tanur Induksi.

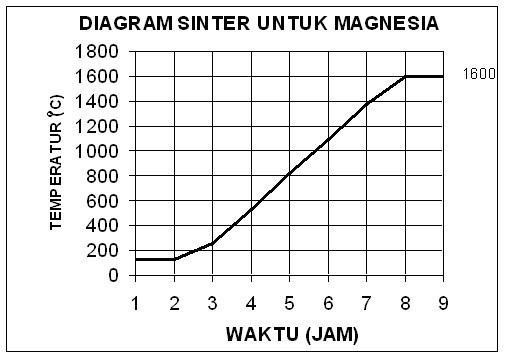

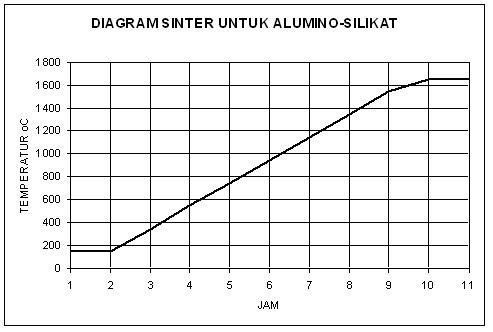

Lining baru dapat difungsikan setelah mengalami proses sintering, dimana sebagian dari bahan lining (bagian luar) yang semula terurai sebagai pasir diubah menjadi keramik melalui proses pemanasan pada temperatur tinggi. Berikut disajikan kurva-kurva sintering untuk setiap karakter bahan lining.

Mineral Basa

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 220 oC/jam sampai suhu penahanan yaitu 1600 oC.

- Penahanan selama 1 jam.

- Pemanasan sampai temperatur taping yang diinginkan. Jangan lakukan penahanan pada temperatur diatas 1600 oC kecuali untuk keperluan taping saja.

Catatan: Temperatur kerja maksimum 1815 oC (short time operation).

Mineral Netral

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 200 oC/jam sampai suhu penahanan yaitu 1650 oC.

- Penahanan selama 1 jam.

- Pemanasan sampai temperatur taping yang diinginkan. Jangan lakukan penahanan pada temperatur diatas 1650 oC kecuali untuk keperluan taping saja.

Catatan: Temperatur kerja maksimum 1700 oC (Short time operation).

Mineral Asam

- Drying pada 150 oC.

- Naikkan temperatur dengan laju pemanasan maksimum 150 oC/jam sampai suhu penahanan yaitu 600 oC.

- Penahanan I selama 1 jam.

- Naikkan temperatur dengan laju pemanasan maksimum 150 oC/jam sampai suhu 900 oC.

Oke sobat, itulah pembahasan tentang tahapan proses relining dan sintering pada tanur induksi. Untuk pertanyaan dan info lebih lanjut, sobat bisa tuliskan di kolom komentar atau hubungi langsung Team Logam Ceper.

Penulis: Asep Muhamad | Editor: Tri Rahayu

BACA JUGA:

Leave a Reply