Sebelumnya, telah kita bahas mengenai Additive Manufacturing dan juga Transformative Manufacturing. Di artikel ini Sobat Logam Ceper akan mengetahui mengenai Subtractive Manufacturing.

Apa itu subtractive manufacturing?

Subtractive manufacturing merupakan kebalikan dari Additive manufacturing yang mana arti dari additive sendiri merupakan proses manufaktur dengan cara menambah, sedangkan pada Subtractive manufacturing adalah proes manufaktur yang prinsip kerjanya mengurangi atau memotong benda kerja yang di proses hingga menjadi bentuk produk yang ditargetkan. Mulai dengan balok padat, batangan, batangan logam, plastik, atau bahan lain yang dibentuk dengan membuang material melalui pemotongan, pengeboran, dan penggilingan. Proses subtractive manufacturing ini juga lebih dikenal dengan pengerjaan permesinan perkakas.

| PROSES | BAHAN |

| Pemesinan CNC (memutar, mengebor, milling, reaming) | Termoplastik keras, plastik termoset, logam lunak, logam keras (mesin industri) |

| Pemesinan pelepasan listrik (EDM) | Logam keras |

| Pemotongan laser | Termoplastik, kayu, akrilik, kain, logam (mesin industri) |

| Pemotongan jet air | Plastik, logam keras dan lunak, batu, kaca, komposit |

3 Jenis Proses Pemesinan

Adapun jenis proses permesinan ini dibagi menjadi 3 kategori yaitu :

- Cutting process (prose pemotongan), yaitu dengan menggunakan media pisau pemotong dengan geometri tertentu pada prosesnya.

- Abrasive process (proses abrasi), yaitu proses pemotongan dengan cara meng-abrasi benda kerjanya seperti cara kerja mesin gerinda.

- Non-traditional process, yaitu proses dengan menggunakan alat- alat elektrik seperti permesinan menggunakan CNC.

Perlu Sobat Logam Ceper ketahui, bahwa proses pemesinan ini bisa dikatakan sebagai proses yang wajib di dunia industri, baik hanya digunakan pada proses finishing ataupun produksi itu sendiri. Namun, ada juga kekurangan dan kelebihan pada proses pemesinan ini.

Kelebihan proses subtractive manufacturing:

- Akurasi pada bentuk dan ukuran produk sangat mudah dicapai dibandingkan dengan proses pengerjaan lainnya seperti casting, extrusi, dan forging.

- Dapat dipakai sebagai proses finishing untuk mencapai ke akuratan dimensi bentuk dan ukuran.

- Dapat melakukan hal- hal yang teliti seperti ketajaman sudut, permukaan yang halus, dan permukaan yang benar- benar datar.

- Biaya lebih ekonomis untuk jumlah komponen yang rendah.

Kekurangan proses subtractive manufacturing:

- Energi yang diperlukan terbilang lebih banyak daripada proses pembentukan lainnya.

- Material sisa yang terbuang (waste materials) relative lebih banyak.

- Harus teliti dan dapat berdampak buruk pada benda kerja jika tidak dilakukan dengan baik

- Laju produksi lebih rendah jika dibanding proses ekstrusi dan rolling.

- Operator harus ahli pada bidang pemesinan dan berpengalaman.

Jenis-Jenis Subtractive Manufacturing

Proses subtractive manufacturing ini dapat dibedakan menjadi beberapa jenis berdasarkan klasifikasi tertentu, yaitu :

Klasifikasi Subtractive Manufacturing Berdasarkan Gerak Pahat Relative

1. Cutting Movement (Gerak potong)

Gerak potong adalah gerak yang menghasilkan permukaan baru pada benda kerja.

2. Feeding Movement (Gerak makan)

Gerak makan atau feeding movement adalah gerakan yang menyelesaikan atau mengerjakan permukaan baru yang dibuat oleh gerak potong.

Klasifikasi Subtractive Manufacturing Berdasarkan Jumlah Pahat

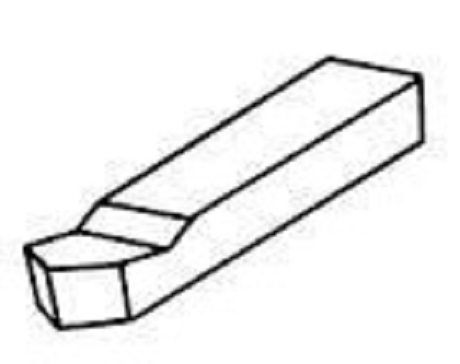

1. Single Point Cutting Tools (Pahat bermata potong tunggal)

2. Multiple Point Cutting Tools (Pahat bermata potong jamak)

Klasifikasi Subtractive Manufacturing Berdasarkan Orientasi Benda Kerja

1. Permukaan silindrik atau konis

2. Permukaan rata / lurus dengan benda kerja yang berputar ataupun benda kerja tidak berputar

Klasifikasi Subtractive Manufacturing Berdasarkan Mesin Yang Digunakan

- Mesin bubut

- Mesin frais

- Mesin skrap

- Mesin bor

- Mesin grinding

- Mesin gergaji.

Parameter utama Subtractive Manufacturing:

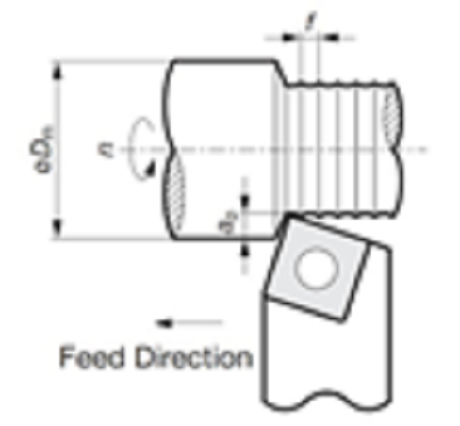

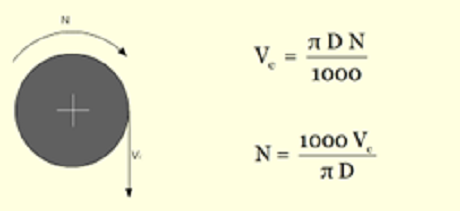

- Kecepatan potong ( Cutting Speed CS atau Velocity of Cutting VC)

D= Diameter benda kerja (mm)

N= Cutting Speed (rpm)

Vc= Cutting Velocity (m/min)

Kecepatan potong adalah kecepatan putar benda kerja atau pahat potong (berdasarkan yang berputar). Ini diukur dengan satuan revolusi per menit (rpm) dan dilambangkan dengan N. Misalnya, kecepatan potong saat berbelok adalah 295rpm.

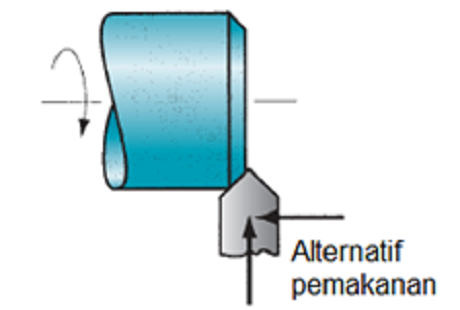

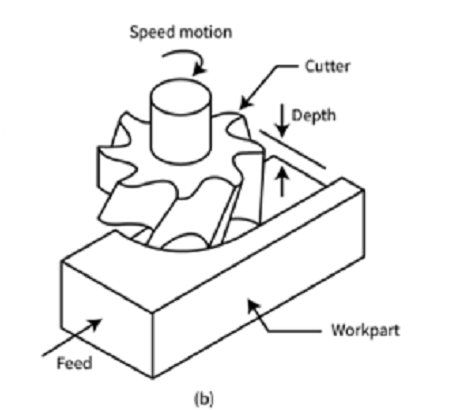

- Gerak penyayatan (feeding)

Gerak penyayatan adalah jarak yang ditempuh oleh pahat setiap benda kerja berputar satu kali. Biasanya gerak penyayatan tegak lurus dengan arah kecepatan potong. Tujuan utama dari gerak penyayatan adalah memajukan pemotong sehubungan dengan benda kerja untuk menghilangkan material dari permukaan yang lebih luas. Gerak penyayatan dapat di- setting baik pada pemotong atau pada benda kerja.

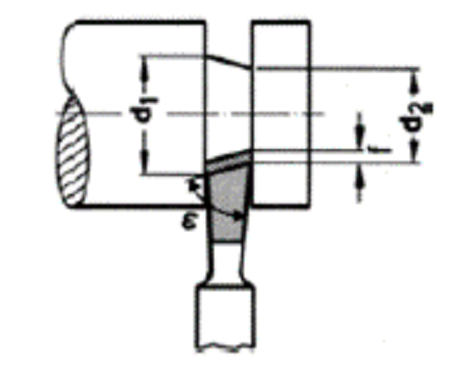

- Kedalaman pemakanan (depth of cut)

Kedalaman pemakanan adalah ketebalan material yang dikurangi atau dibuang, atau dapat dikatakan juga jarak permukaan yang belum dipotong terhadap permukaan yang telah dipotong.

Proses Pemesinan yang Dapat Dikerjakan Mesin Bubut

a. Pembubutan champer (Chamfering)

Chamfering adalah proses pembubutan pada sudut material kerja menggunakan ujung pahat. Hasil dari proses ini dikenal dengan istilah chamfer.

b. Pembubutan alur (parting-off)

Parting off adalah proses pemotongan material kerja dengan pahat bubut. Pada proses pembubutan alur, pahat bubut yang dipakai mempunyai ujung potong yang miring. Maka, pahat bubut pada proses parting off mempunyai kemiringan berkisar kurang dari 90°. Dengan bentuk pahat yang miring, akan diperoleh hasil potongan tanpa sisa (permukaan rata) pada ujung benda kerja.

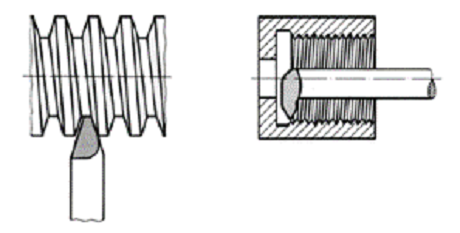

c. Pembubutan ulir (threading)

Threading merupakan penyayatan yang menghasilkan bentuk ulir. Proses ini terdiri dari 2 jenis pembubutan yaitu threading ulir luar dan ulir dalam. Proses pembubutan ini tergolong dalam pembubutan silindris di mana gerak makannya sama dengan pola kisar ulir dari ulir yang akan dibuat.

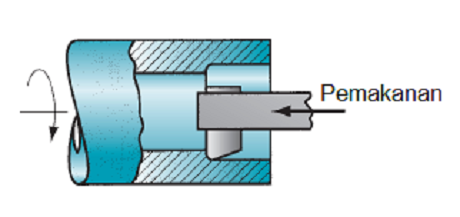

d. Pembubutan lubang (boring)

Boring adalah proses pembubutan yang gerakan pemakanannya sejajar dengan sumbu benda kerja. Boring mirip dengan pembubutan silindris berdasarkan arah makannya. tetapi, perbedaanya adalah proses boring ini dilakukan di bagian dalam benda kerja. Tujuan dari proses ini adalah untuk memperbesar diameter lubang di benda kerja.

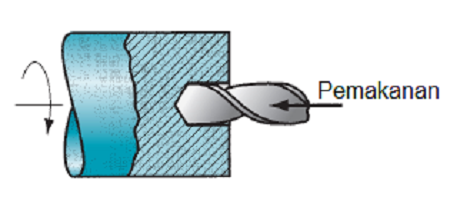

e. Pembuatan lubang (drilling)

Pengeboran dapat juga dilakukan pada mesin bubut. pengeboran pada mesin bubut yang berputar adalah benda kerjanya, Kebalikan dari pengeboran di mesin bor.

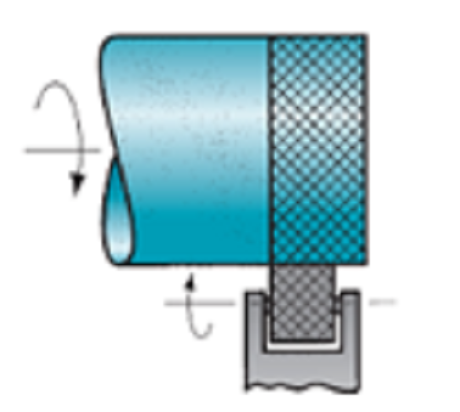

f. Pembuatan kartel (knurling)

Knurling sebenarnya bukan termasuk proses penyayatan. Knurling adalah proses pembentukan benda kerja dengan tujuan untuk membuat pola arsiran yang bersilangan di permukaan benda kerja. Pola hasil knurling digunakan pada pegangan supaya tidak licin.

g. Pembubutan muka (facing)

Proses pembubutan muka atau facing adalah proses penyayatan pada bnda kerja di mana gerak pahat bubut tegak lurus (radial) dengan sumbu putar pada benda kerja. Proses pembubutan ini digunakan untuk menyayat permukaan ujung benda kerja dan mengurangi panjang pada benda kerja. Saat melakukan proses pembubutan kasar (roughing) disarankan menggerakan pahat dari luar ke dalam. Sebaliknya ketika melakukan finishing, gerakan pahat dari dalam ke luar akan lebih cocok diterapkan.

Klasifikasi Mesin Frais

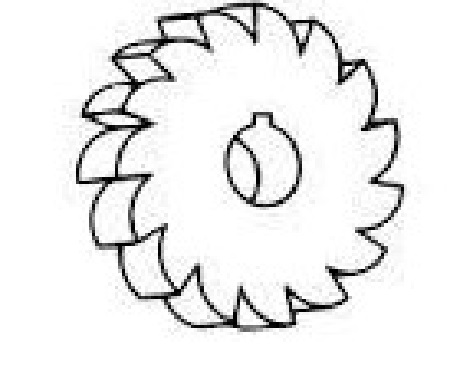

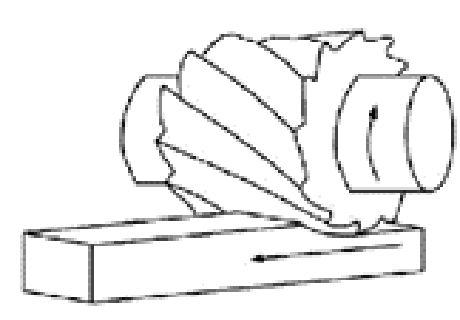

a. Frais peripheral (slab milling)

Proses frais miling atau disebut juga slab milling, permukaan yang difrais dihasilkan oleh gigi pahat yang terletak di permukaan bagian luar badan alat potong. Sumbu pada putaran pisau berada pada bidang yang sejajar dengan permukaan benda kerja.

b. Frais muka (Face milling)

Pisau pada proses face milling ini dipasang pada spindel yang tegak lurus dengan permukaan benda kerja. Permukaan hasil proses frais milling dihasilkan oleh penyayatan pada ujung selubung pisau.

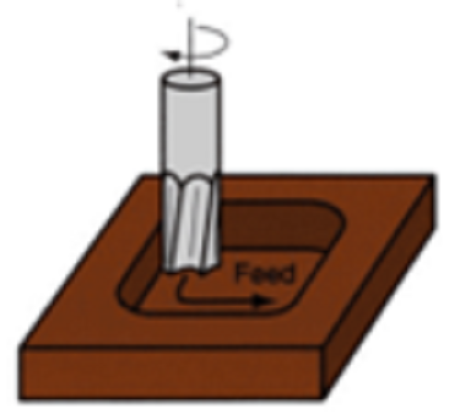

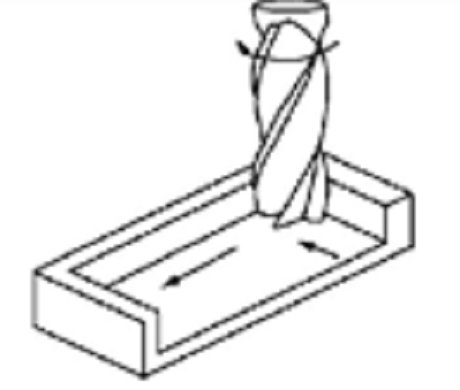

c. Frais jari (End milling)

End milling memiliki pisau yang berputar pada sumbu yang tegak lurus dengan permukaan benda kerja. Pisau dapat digerakkan ke daerah sudut untuk menghasilkan permukaan menyudut. Gigi potong di pisau terletak pada selubung pisau dan ujung pisau.

Kesimpulan

Subtractive Manufacturing adalah proes mengurangi atau memotong benda kerja hingga menjadi bentuk produk yang diinginkan. Jenis dari Subtractive Manufacturing ini dapat diklasifikasikan menjadi beberapa, diantaranya mesin bubut, mesin frais, mesin skrap, mesin bor, mesin grinding, dan mesin gergaji.

Referensi:

Mesin Manufaktur. (2022). Klaten

Penulis:

Alfina Indah Rahmawati

BACA JUGA:

- 3 Jalan Tol Terindah di Indonesia Ini Gunakan Deck Drain Cast Iron

- 5 Cara Perawatan Lampu Outdoor Cast Iron (Infografis)

- Jenis-Jenis Komposit Berdasarkan Penguat yang Digunakan

- Situ Warungboto Pesanggrahan yang Sempat Terlupakan

- Drainage Solutions for Composite Decking: Exploring Different Typse of Drainage Castings

Leave a Reply