Proses pengecoran telah dikembangkan untuk memenuhi kebutuhan khusus. Perbedaan antara metode cetakan kulit dengan metode cetakan pasir terdapat dalam komposisi bahan cetakan, cara pembuatan cetakan, atau cara pembuatan pola. Berikut penjelasan proses pembuatan cetakan kulit (Shell Molding) dan pasir cetak kulit:

A. Pembuatan Cetakan Kulit

Pembuatan cetakan kulit (shell molding) adalah bagian dari proses pengecoran yang dapat dijelaskan sebagai berikut : pertama-tama pola logam dipanaskan mula, kemudian pasir silika yang dicampur dengan resin fenol sebagai pengikat, ditaburkan di atasnya, maka terbentuklah cetakan kulit yang tipis dan keras karena pengaruh set-panas dari resin. Cara ini disebut juga cara “Croning” atau proses-C.

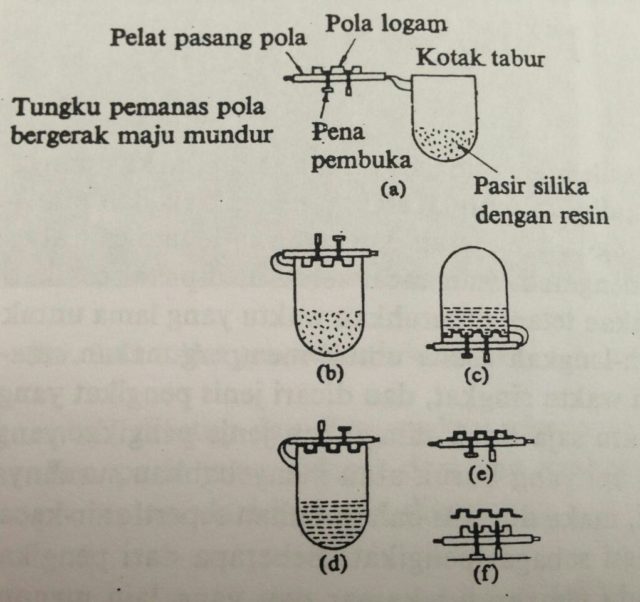

Proses pembuatan cetakan kulit (Buku Teknik Pengecoran Logam_Pradnya Paramita)

Pada gambar diatas ditunjukkan cara pembuatan kulit dengan mesin pembuat cetakan kulit yang mempergunakan kotak tabur dengan urutan proses sebagai berikut :

- Pola yang terbuat dari besi cor atau aluminium yang telah dipasang pada pelat logam, diletakkan pada rangka pemanas (pemanas listrik atau gas) untuk dipanaskan mula pada 200-250°C, kemudian larutan silikon yang berfungsi sebagai pemisah disemprotkan pada pola tersebut.

- Pola diputar dan diletakkan pada kotak tabur yang berisi pasir cetak kulit.

- Lalu Pola dibalik kembali bersama kotak tabur maka pasir tertabur di atas pola. Dengan demikian terbentuk lapisan tipis yang keras pada permukaan pola disebabkan pengaruh set- panas dari resin.

- Pola dan pasir dibiarkan untuk beberapa detik, yang kemudian diputar kembali ke dudukan asal. Pasir yang tidak mengeras jatuh lagi ke dalam kotak tabur sedangkan lapisan setebal 5-7 mm tetap melekat pada pola.

- Pelat pola bersama lapisan kulit dibalik dan diletakkan di dalam tungku, dipanggang pada temperatur 200-300°C, maka seluruh lapisan kulit mengeras dalam beberapa menit.

- Kemudian dikeluarkan dari tungku dan kulit dibuka dari pola dengan mempergunakan pena pembuka yang terpasang pada pola logam. Maka setengah dari cetakan kulit selesai.

Setengah cetakan lainnya dibuat dengan cara yang sama, kemudian kedua belah cetakan tersebut ditutup dan diikat dengan klip atau direkat dengan zat perekat resin sintetik untuk menjadi cetakan lengkap. Logam cair dapat dituangkan langsung kedalam cetakan yang telah diperkuat oleh pasir atau diperkuat oleh baja.

B. Pasir Cetak Kulit

Pasir cetak kulit ada dua macam, yaitu pasir resin dan pasir berlapis. Kadar resin kira-kira 4-7%. Berat jenis bubuk resin berbeda sekali dengan berat jenis pasir silika dan tidak mudah dicampur secara rata. Karena itu perlu dicampurkan sedikit metil alkohol.

Pasir berlapis terdiri dari butir-butir pasir yang diselubungi oleh resin fenol, dibuat dengan cara sebagai berikut :

- Tambahkan resin cair pada pasir untuk menutupi butir-butir pasir, kira-kira pada temperatur 150°C (cara pelapisan panas).

- Aduklah agar butir-butir pasir tertutup oleh resin, pada temperatur kamar (proses dingin).

- Panaskan pasir silika dan tutupi butir-butir pasir dengan bubuk resin (proses panas kering).

Kebaikan dari pasir berlapis ialah menggunakan lebih sedikit resin dibandingkan dengan pasir resin. Kadar resin dari pasir berlapis adalah 2,5-3,5%. Berbeda dengan pasir resin, pasir berlapis mempunyai distribusi resin fenol yang merata dan menyebabkan cetakan kulit yang homogen dan kuat. Terutama sangat efektif untuk dipergunakan pada mesin pembuat cetakan kulit tiup di mana biasanya pasir resin terpisah.

Shell molding (www.wrekin-shell-mouldings.co.uk)

Kesimpulan

Dengan menggunakan cetakan kulit pasti ada kelebihan dan kekurangannya. Kelebihan cetakan kulit diantaranya permukaan rongga cetak lebih halus dibandingkan dengan cetakan pasir basah maka akan memudahkan logam cair selama penuangan dan dihasilkan permukaan akhir yang lebih baik, dimensi lebih akurat memiliki kolapsibilitas yang baik, sehingga dapat dihindarkan terjadinya keretakan pada hasil coran. Kekurangan cetakan kulit diantaranya pola logam lebih mahal dibandingkan dengan pola pada cetakan pasir basah dan kurang cocok bila digunakan untuk produksi yang rendah.

Referensi :

-Buku “TEKNIK PENGECORAN LOGAM” Pradnya Paramita_Pustaka Teknologi dan Informasi

BACA JUGA:

Leave a Reply