Berbicara mengenai pengolahan baja, Sobat Logam Ceper perlu mengetahui bagaimana proses pembuatan baja agar dapat menghargai kegunaan baja sendiri. Di artikel ini akan kita bahas proses pengolahan baja dari besi kasar.

Baja dan besi memang tidak bisa dipisahkan, karena bahan utama yang digunakan untuk proses pengolahan baja adalah besi itu sendiri. Besi dan carbon menjadi unsur penyusun pada material baja. Meski demikian, besi dan baja tidak bisa dikatakan sama atau lebih pas jika dikatakan berbeda. Banyak unsur yang harus dikurangi dari bahan utama untuk menciptakan baja, unsur tersebut adalah C, Si, Mn, P dan S.

Bahan baja banyak dimanfaatkan pada konstruksi bangunan dan industri karena sifat yang dimilikinya, yaitu memiliki kemampuan bentuk yang baik namun tidak mudah patah, hal ini berbeda dengan sifat besi yang cenderung keras namun lebih kaku dari baja.

Baja Asam dan Basa

Metode yang tersisa untuk proses pembuatan baja dapat dilakukan dengan menghilangkan kotoran dari besi kasar atau campuran besi kasar dan skrap baja. Pengotor yang dihilangkan, bagaimanapun, tergantung pada apakah terak asam (bersilikat) atau basa (kapur) digunakan. Terak asam memerlukan penggunaan lapisan tungku asam (silika); terak dasar, lapisan dasar magnesit atau dolomit, dengan garis muatan. Dengan silikon terak asam, mangan dan karbon hanya dapat dihilangkan dengan oksidasi, yang akibatnya bahan baku tidak boleh mengandung fosfor dan belerang dalam jumlah yang melebihi yang diperbolehkan dalam baja jadi.

Teori dasarnya, silikon, mangan, karbon, fosfor, dan belerang dapat dihilangkan dari muatan. Akan tetapi, biasanya bahan bakunya mengandung silikon rendah dan kandungan fosfor tinggi. Maka dari itu, untuk menghilangkan fosfor, rendaman logam harus dioksidasi ke tingkat yang lebih besar dari proses asam yang sesuai. Selain itu juga, kualitas akhir baja tergantung pada tingkat oksidasi. Sebelum pengoksidasi-ferro-mangan, ferro-silikon, aluminium-menghilangkan oksida besi yang larut dan membentuk oksida tidak larut lainnya, yang menghasilkan inklusi non-logam jika tidak dihilangkan dari lelehan.

Dalam proses asam, deoksidasi dapat terjadi di tungku. Menyisakan waktu yang wajar untuk inklusi naik ke terak dan dihilangkan sebelum pengecoran. Sedangkan di tungku dasar, deoksidasi jarang dilakukan dengan adanya terak, sebaliknya fosfor akan kembali ke logam. Deoksidasi logam sering terjadi di cawan, hanya menyisakan waktu singkat untuk menghilangkan produk deoksidasi. Untuk alasan ini baja asam dianggap lebih baik daripada baja dasar untuk tujuan tertentu, seperti ingot penempaan besar dan baja bantalan bola. Selain itu, pengenalan vakum degassing mempercepat penurunan proses asam.

Macam-Macam Proses Pembuatan Baja

Adapun macam-macam proses dasar pengolahan besi kasar menjadi baja sebagai berikut :

1. Bessemer Process

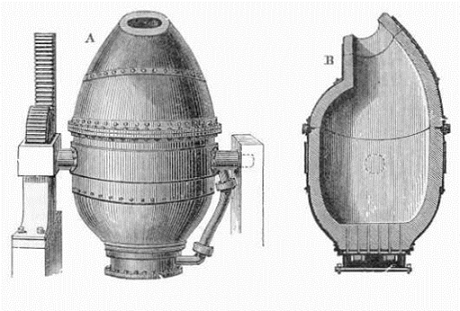

Proses pengolahan baja yang pertama ialah proses Bessemer. Bessemer ini dinamai sesuai dengan penemunya, yaitu Inggris Sir Henry Bessemer. Beliau bekerja untuk mengembangkan proses pada tahun 1850-an. Process Bessemer adalah metode untuk memproduksi baja secara massal dengan cara meniupkan udara melalui pig iron cair, menghilangkan kotoran, dan menyesuaikan kandungan karbon untuk mencapai sifat yang diinginkan.

Prosesnya bergantung pada fakta bahwa oksigen dari udara bereaksi dengan karbon dan elemen lain dalam besi cair, membakarnya dan meninggalkan produk yang lebih murni dan homogen. Inovasi utama dari proses Bessemer adalah penggunaan konverter, bejana besar yang terbuat dari batu bata tahan api yang dapat menahan suhu dan tekanan proses yang tinggi. Konverter dimiringkan pada suatu sudut, memungkinkan besi cair mengalir masuk dan keluar, dan terhubung ke satu set blower yang memaksa udara masuk ke dalam besi cair, menciptakan nyala api yang besar.

Baja yang ditargetkan bersifat asam sehingga lining pada tanur harus bersifat asam (kuarsa atau aksid asam SiO2).

Unsur pada besi cair yang akan digunakan pada proses baja Bessemer harus mengandung unsur Si <= 2%; Mn <= 1,5%; kadar unsur P dan S sekecil mungkin.

Kelebihan Bessemer Process

Secara sederhan, proses Bessemer adalah proses mengubah permainan bagi industri baja dan ekonomi dunia. Dengan membuat produksi baja lebih cepat, lebih murah, dan lebih konsisten, memungkinkan munculnya berbagai aplikasi dan industri baru, seperti gedung pencakar langit, jembatan, kapal, kereta api, dan senjata.

Kekurangan Bessemer process

Proses Bessemer juga memiliki beberapa kekurangan dan keterbatasan. Salah satu tantangan utama nya adalah mengontrol kandungan karbon baja, yang dapat sangat bervariasi tergantung pada kualitas pig iron dan kondisi tiupan. Hal ini menyebabkan banyak kegagalan dan cacat pada awal proses, yang harus diatasi dengan coba-coba dan dengan menggunakan aditif seperti spiegeleisen dan ferromanganese. Isu lainnya adalah tingginya biaya dan kelangkaan bahan baku, seperti bijih besi dan kokas, yang mengalami fluktuasi dan kelangkaan karena faktor geopolitik dan ekonomi.

2. Thomas Process

Proses pengolahan baja berikutnya adalah dengan metode proses Thomas. Thomas process adalah proses historis untuk memurnikan pig iron yang berasal dari konverter Bessemer. Proses dasarnya berbeda dari proses Bessemer di lapisan refraktori konverter . Yang terakhir, terbuat dari dolomit yang dibakar dengan tar, bersifat basa. Sedangkan, lapisan Bessemer terbuat dari pasir yang dikemas, dan bersifat asam.

Baja Thomas mengandung nitrogen dan fosfor dalam jumlah yang agak lebih besar daripada baja perapian terbuka, yang cenderung meningkatkan kerapuhan dan kependekan dingin logam dan membatasi penggunaannya. Pada awal abad ke-20 , proses Thomas- Gilchrist dilampaui dalam volume produksi oleh perapian terbuka proses, dan penggunaannya terus menurun selama tahun-tahun berikutnya. Pada tahun 1974 , baja Thomas menyumbang kurang dari 2 persen produksi baja dunia .

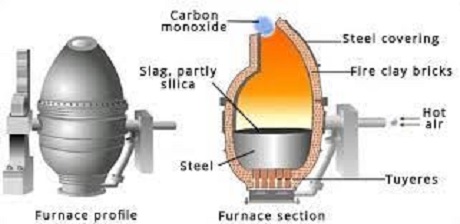

3. Linz Donawizt Process

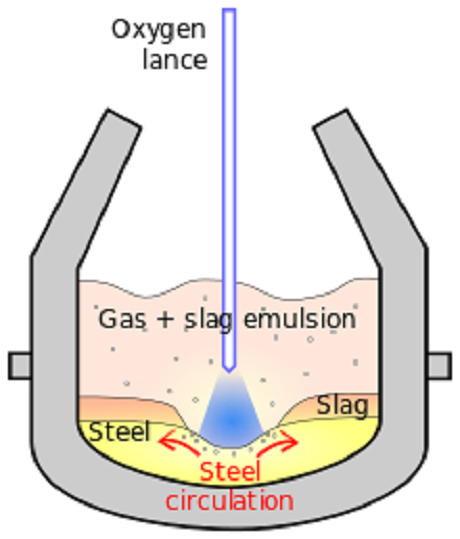

Tungku oksigen dasar adalah salah satu proses pembuatan baja yang paling populer. Pembuatan baja oksigen dasar juga dikenal sebagai pembuatan baja LD (Linz-Donawitz). Proses Linz-Donawitz ini adalah metode pembuatan baja primer di mana besi cair kaya karbon dibuat menjadi baja. Meniup oksigen melalui pig iron cair menurunkan kandungan karbon paduan dan mengubahnya menjadi baja karbon rendah. Proses ini dikenal sebagai dasar karena fluks kapur atau dolomit yang dibakar, yang merupakan basa kimia, ditambahkan untuk menghilangkan pengotor dan melindungi lapisan konverter.

Langkah Kerja Proses L-D

Berikut langkah kerja dari proses L-D langkah-langkah berikut:

Pengisian: Lima bahan diperlukan untuk tujuan ini. Pertama, skrap membutuhkan seperempat muatan logam dalam proses LD. Hal ini membantu memanfaatkan kelebihan energi panas dan bertindak sebagai pendingin selama proses pemurnian. Logam panas seperti besi, karbon, dan silikon juga membantu dalam prosesnya. Sedangkan kapur dan dolomit digunakan sebagai fluks primer. Pendingin seperti batu kapur, besi spons, dan skrap digunakan saat terjadi pemanasan berlebihan. Oksigen murni berfungsi sebagai agen pemurnian di sini.

Hembusan: Setelah pengisian selesai maka konverter diputar tegak pada posisi vertikal dan tombak diturunkan ke posisi hembusan O2

kemudian dinyalakan selama sekitar 20 menit, pada tekanan 9 hingga 11 atom yang menaikkan suhu dan pengotor dibakar.

Pengambilan sampel: untuk analisis, sampel terak dan logam dapat diambil dan suhu bak perlu diukur dengan perendaman termokopel.

Penyadapan: baja cair disadap dalam sendok jika suhu penyadapan berada dalam kisaran yang diperlukan. Ladle digunakan untuk membuat deoxidizers dan penambahan paduan. Ini memiliki waktu tap-to-tap 40-50 menit.

Slag off: setelah memasukkan baja ke dalam sendok dan meletakkan bejana terbalik mengetuk sisa slag ke dalam slag pot.

Ini memiliki banyak keuntungan seperti sepuluh kali lebih cepat daripada proses perapian terbuka dan tidak menggunakan sumber panas atau bahan bakar eksternal. Ini menghasilkan baja yang memiliki kandungan sulfur dan fosfor rendah dari bahan mentah dan menggunakan oksigen murni untuk menghilangkan efek berbahaya dari nitrogen.

4. Siemen-Martin Process

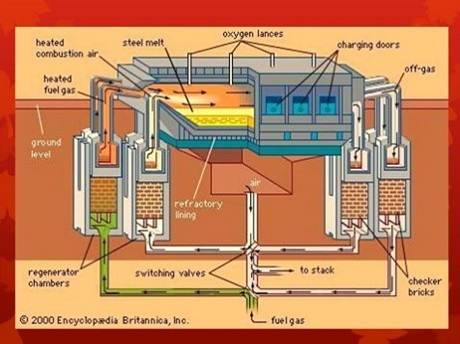

Proses Siemens-martin, teknik pembuatan baja yang selama sebagian besar pada abad ke-20 merupakan bagian utama dari semua baja yang dibuat di dunia. William Siemens, seorang Jerman yang tinggal di Inggris pada tahun 1860-an. Mencari cara untuk meningkatkan suhu dalam tungku metalurgi, membangkitkan kembali proposal lama untuk menggunakan limbah panas yang dilepaskan oleh tungku; mengarahkan asap dari tungku melalui kotak batu bata, kemudian memanaskan batu bata ke suhu tinggi, selanjutnya menggunakan jalur yang sama untuk memasukkan udara ke dalam tungku; udara yang dipanaskan sebelumnya secara material meningkatkan suhu api.

Yang pertama menggunakan perangkat untuk memproduksi baja adalah Pierre dan Émile Martin dari Sireuil, Prancis, pada tahun 1864, mengisi tungku dengan pig iron dan beberapa potongan besi tempa. Bijih paling banyak tersedia di Inggris Raya dan Amerika Serikatsangat cocok untuk proses perapian terbuka, produk yang terbukti lebih unggul dari konverter Bessemer.

Proses Kerja Siemen-Martin Process

- Memanaskan terlebih dahulu dapur dengan suhu 900-1200° C

- Semua bahan-bahan besi dimasukkan ke dalam dapur

- Udara dan gas dialirkan menuju dapur untuk pencairan

- Besi yang ada di dalam dapur mulai mencair

- Besi cair keluar terlebih dahulu sebelum terak keluar.

Kesimpulan

Secara garis besar pengolahan baja dikerjakan dengan dua metode sebagai berikut:

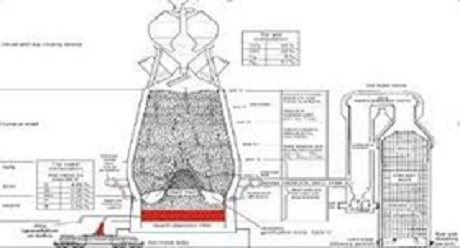

Blast furnace: Proses tanur sembur, juga dikenal sebagai proses oksigen dasar (BOP), menggabungkan bijih besi mentah dengan sejumlah kecil besi tua baja ke dalam tanur. Kemudian, oksigen murni ditiupkan ke tungku, menaikkan suhunya. Logam bekas tidak hanya meleleh menjadi cairan pada suhu ini, tetapi kotoran besi juga teroksidasi, menguap sepenuhnya. Selain itu, suhu tinggi mengurangi kandungan karbon hingga ke rasio idealnya, menghasilkan baja cair.

Tungku busur listrik: Dalam metode tanur busur listrik (EAF), busur listrik arus tinggi dari elektroda melelehkan potongan baja dalam jumlah besar menjadi cairan. Saat logam bekas baja meleleh, teknisi menambahkan ferroalloy lain hingga cairan logam mencapai rasio baja yang diinginkan dengan paduan lain, seperti kromium dan nikel, yang membentuk baja tahan karat. Untuk memurnikan baja, tanur kemudian meledakkan oksigen, dan ditambahkan kapur dan fluorspar. Zat-zat ini bergabung dengan kotoran baja, berubah menjadi terak. Terak kemudian mengapung ke atas baja cair di mana ia dihilangkan, meninggalkan baja murni.

Referensi:

Mesin Manufaktur. (2022). Klaten

Penulis:

Alfina Indah Rahmawati

BACA JUGA:

Leave a Reply