Di artikel ini kita akan bahas mengenai pola. Namun, pola disini bukan pola biasa lho, tapi pola yang terbuat dari bahan agak lunak, yaitu pola styrofoam.

Pengenalan Pola Styrofoam

Gambar contoh pola styrofoam (Foto: Vietnam Cat Iron)

Sobat Logam Ceper tentunya sudah tahu dong apa itu pola?

Yups, pola merupakan suatu bentuk yang terbuat dari kayu, plastik, logam, ataupun material komposit lainnya yang diletakkan pada media cetak untuk menghasilkan rongga cetak. Pola ini dapat dipakai berulang kali atau untuk membuat banyak coran dengan bentuk yang sama, karena pembuatan pola yang terpisah kemudian diambil ketika rongga cetak telah terbentuk.

Pola Styrofoam

Berbicara mengenai pola styrofoam, terdapat bahan yang dipakai untuk pembuatan styrofoam, yaitu bahan polystyrene yang diproduksi dalam bentuk busa atau gabus. Polystyrene merupakan thermoplastic polymer yang disusun dari rangkaian monomer styrene yang terbuat dari benzena dan ethylene, yang kemudian mengalami polymerization dengan panas, zat katalis, dan cahaya.

Polystyrene sendiri akan lunak pada temperatur 95 °C dan akan mengental pada 120-180 °C, kemudian akan mencair diatas 250 °C. Salah satu pencetakan yang paling cocok ialah menggunakan cetakan injeksi. Namun, selama proses pencetakan berlangsung akan terjadi tegangan yang mana perlu dilakukannya penganilan yang tepat. Penganilan ini dilakukan melalui pemanasan pada temperatur suhu yang lebih rendah dari ketahanan panasnya, yaitu sekitar 70-80 °C, kemudian didinginkan secara perlahan.

Proses Pembuatan Pola Styrofoam: Busa Polystyrene (EPS) yang Diperluas

Sobat Logam Ceper, perlu tahu bahwa Polystyrene dapat diupgrade dengan syarat menggunakan bahan baku yang digunakan untuk pencetakan pola busa polystyrene yang diperluas. Monomer styrene, inisiator, air, dan zat pen suspensi dibebankan pada reaktor polimerisasi dimana monomer tersebut di dispersi dalam air menggunakan bahan pen suspensi selama reaksi.

Agen penangguhan terutama terdiri dari garam anorganik yang tidak larut, seperti magnesium karbonat, yang ditambahkan untuk mencegah tetesan monomer dari penggabungan. Karena, reaktor dipanaskan kemudian polimerisasi akan terjadi di dalam tetesan pada suhu dan tekanan reaktor yang dikendalikan.

Setelah polimerisasi, bubur polimer didinginkan dan disentrifugasi untuk memisahkan air dari butiran polimer. Langkah selanjutnya bead kemudian dikeringkan, lalu dibagikan dengan ukuran dan disimpan di dalam tangki.

Polystyren sebagai bahan Pola Styrofoam

Istilah dari polistiren yang diperluas ini mengacu pada busa plastik yang tertutup, ringan, dan kaku. Biasanya diproduksi dengan proses yang dikenal sebagai cetakan uap. Manik-manik dari polistiren yang dapat diupgrade dimasukkan ke dalam pre-expander, dan uap digunakan untuk memanaskan dan melunakkan polimer dan memperluas agen penguat gas yang terperangkap.

Perlakuan dari pengendalian kepadatan dan distribusi manik ini sangat penting. Setelah pra- ekspansi, manik-manik disimpan di tangki stabilisasi untuk menghilangkan kelebihan air yang terkandung di dalam dan di permukaan, yang jika tidak akan merugikan proses pencetakan. Rongga cetakan tersebut dipanaskan, lalu diisi dengan manik-manik, dan dipanaskan dengan uap.

Hal inilah yang dapat menyebabkan manik-manik yang telah dikembangkan untuk lebih memperluas ke dalam rongga dan kering menjadi cetakan yang kaku. Cetakan kaku ini, yang disebut polistirena yang diperluas, dipola menjadi bentuk yang diinginkan kemudian digunakan dalam proses LFC sebagai pola pengecoran.

Pengaruh Densitas Styrofoam

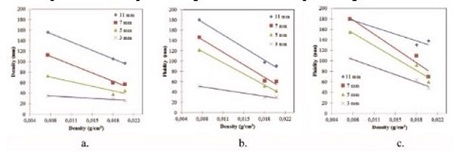

Pengaruh densitas terhadap sifat mampu alir

Kerapatan (density) dari pola EPS pada proses pengecoran evaporative sangat mempengaruhi sifat mampu alir/ fluiditas logam cair dengan berbagai suhu tuang. Kenaikan kerapatan busa EPS ini menyebabkan perbedaan tekanan pada permukaan kontak ke busa polystirene EPS sendiri. Gas yang meleleh dan penguapan EPS polystirene foam menyebabkan penurunan fluiditas. Kepadatan EPS yang lebih tinggi akan menyebabkan tekanan balik yang lebih tinggi yang mempengaruhi fluiditas selama pengecoran busa yang hilang. Meningkatnya densitas busa EPS pada setiap ketebalan EPS ini detandai juga dengan fluktuasi cairan yang berkurang.

Gambar panjang dan ketebelan fluiditas

Fluktuasi cairan sendiri akan meningkat ditandai dengan meningkatnya ketebalan busa EPS, dengan meningkatkan suhu penuangan untuk semua kerapatan EPS.

Dapat diartikan bahwa suhu penuangan sangat mempengaruhi fluiditas di mana suhu penuangan yang lebih tinggi, akan memperlama waktu pembekuan sehingga menyebabkan mampu alir lebih lama.

Pengaruh Densitas Pola EPS

Setelah berbicara terkait dengan densitas terhadap sifat mampu air, selanjutnya berbicara terkait dengan densitas pola EPS. Hal terpenting dalam pengecoran lost foam ialah massa jenis dan ukuran butiran polystyrene itu sendiri. Jumlah gas yang terbentuk pada saat proses penguapan perlu diminimalisir oleh massa jenis yang rendah. Setelah itu, melalui coating atau pelapis juga celah-celah pasir akan keluar gas.

Dapat kita gambarkan dari cepat atau lambatnya pembentukan gas serta keluarnya gas. Jika didapati keluarnya gas ke atmosfer tersebut lebih lambat dibandingkan dengan pembentukan gas nya maka akan terjadi cacat di dalam benda cor tersebut. Namun hal ini juga dipertimbangkan dari aspek massa jenis pola polystyrene foam serta temperatur penuangan nya. Gas akan terbentuk semakin banyak apabila temperatur massa jenis pola dinaikkan pada temperatur tuang konstan.

Gas tersebut dapat terbentuk lebih banyak jika massa jenisnya tetap, dan temperatur tuang nya dinaikkan dari pola tersebut. Hal ini dikarenakan akan terjadinya penguraian pola menjadi molekul yang lebih banyak lagi ketika pada temperatur yang lebih tinggi. Perlu diingat kembali oleh Sobat Logam Ceper, pada artikel besi cor dan baja bahwa pengecoran pada baja memerlukan massa jenis polystyrene foam yang lebih rendah, jika dibandingkan pada pengecoran besi cor kelabu, besi cor bergrafit bulat, ataupun besi cor mampu tempa. Massa jenis Polystyrene juga harus lebih rendah jika dibandingkan dengan pengecoran tembaga, dan juga pengecoran aluminium.

Dekomposisi Polystyrene Foam

Sobat Logam Ceper perlu mengetahui bahwa Polystyrene yang digunakan dalam pengecoran lost foam meliputi 92% C dan 8% H. Terdapat komponen yang relatif stabil dalam polystyrene yaitu rantai benzena C6H5. Rantai benzena juga cenderung bertahan pada bentuk cair dan akan menyebabkan cacat cor ketika bereaksi dengan cairan logam. Selain itu, komponen yang cenderung terurai pada saat pertama kali adalah rantai CH=CH2.

Adapun tujuan dari dibuatnya Polystyrene Co-polymer, serta Polymethylmetacrylate (PMMA) ini dikembangkan untuk dapat mengurangi karbon yang berhubungan dengan cacat cor pada pengecoran logam ferro. PMMA sebagian besar (sekitar 80%) terdekomposisi menjadi fase gas pada suhu 700 ℃, sedangkan polystyrene hanya sekitar 40% pada suhu yang sama. Dari hal tersebut akan mengakibatkan hasil dekomposisi polystyrene foam menjadi terhalangi oleh logam jika tidak segera keluar dari cetakan.

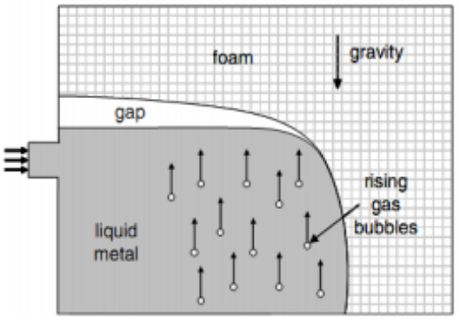

Skema gap polystyren

Sobat Logam Ceper tentunya pernah baca terkait pengecoran aluminium, pola tersebut akan terurai menjadi cair dan gas. Polystyrene foam ter dekomposisi menjadi hidrogen dan karbon saat penuangan cairan. Nah, untuk sebagian karbon yang masih tersisa pada pori-pori benda cor, akan dibuktikan dengan analisis WDS pada pengecoran ingot aluminium A.

Alur Analisis WDS Pengecoran Ingot Alumunium

Gas hasil penguraian keluar dari cetakan dengan ber difusi melalui coating (pelapis). Coating tersebut akan menyerap cairan yang terurai dari polystyrene foam kemudian sisanya tertinggal dipermukaan dalam coating. Setelah itu, cairan yang tersisa tersebut akan disusul oleh cairan logam dan menguapkannya menjadi gelembung gas yang kecil. Seluruh gelembung gas pada bagian cetakan akan naik ke permukaan atas. Dalam hal ini, gelembung tersebut akan saling bertemu pada tempat yang lebih tinggi dari cetakan, dan akan membentuk pemisah atau gap antara cairan logam dengan polystyrene foam.

Ukuran gap atau pemisah akan membesar. Dengan membesarnya gap tersebut akan mengakibatkan berkurangnya perpindahan panas dari logam cair ke polystyrene foam, serta kecepatan pengisian cairan tersebut. Sehingga, dampak yang diperoleh yaitu polystyrene foam mengalami pengurangan yang banyak dengan cara mencair ketimbang melalui cara terbakar (ablation). Ketika hal ini terjadi, maka polystyrene foam akan ter dekomposisi pada daerah gap. Gelembung-gelembung gas ini terjadi di seluruh permukaan cairan logam dalam cetakan sehingga gap terbentuk tidak hanya pada satu tempat saja. Maka dari itu, gaya tekan dapat menahan cetakan untuk tetap berada pada tempatnya yang dihasilkan dari dekomposisi polystyrene tekanan balik yang berlawanan dengan aliran logamnya.

Kesimpulan

Pola styrofoam merupakan proses pembuatan pola dengan bahan dari pembuatan styrofoam, yaitu polystyrene diproduksi dalam bentuk busa / gabus. Uniknya pola styrofoam atau dikenal dengan Lost Foam Casting ini tidak memerlukan pencopotan pola. Jadi pola styrofoam ikut dilebur bersama cetakannya.

Referensi:

Suherman.2019.PENGECORAN-LOGAM.Yogyakarta: DEEPUBLISH

Penulis:

Alfina Indah Rahmawati

BACA JUGA:

Leave a Reply