Sobat Logam Ceper, siapa sih yang ga kenal sama aluminium? Sebelumnya telah kita bahas mengenai aluminium paduan. Dan sekarang kita akan membahas lagi yang berkaitan dengan aluminium, yaitu penyebab dan cara mengatasi terak pada peleburan aluminium.

Aluminium Slag: Masalah dan Solusinya

- Slag atau terak adalah lapisan permukaan pada lelehan logam, yang memiliki kandungan oksida tinggi.

- Terak terbentuk di permukaan lelehan sebagai hasil interaksi dengan gas udara, terutama dengan oksigen.

- Terak adalah campuran fisik oksida dan senyawa padat lainnya, serta logam cair yang ada di dalamnya.

- Terak, yang terbentuk di permukaan lelehan aluminium, merupakan produk sampingan yang tak terelakkan.

- Terak adalah “busa pada logam cair”

Apa itu terak aluminium ?

Terak aluminium merupakan sumber masalah di semua industri yang bergerak di bidang peleburan aluminium dan paduan aluminium. Dalam bentuk padat, terak semakin tidak diinginkan, karena merupakan produk sampingan yang berharga, yang sangat bergantung pada profitabilitas operasi produksi.

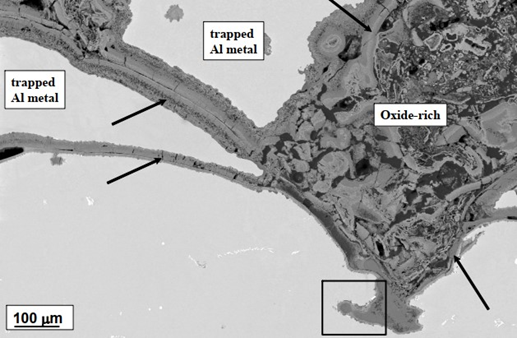

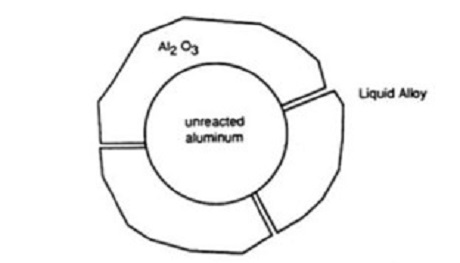

Selain oksida, penyebab terak pada peleburan aluminium juga sering kali mengandung sejumlah besar logam aluminium yang dapat digunakan, yang ditangkap oleh oksida (gambar 1). Jika tindakan yang tepat tidak diambil untuk mencegah pembentukan terak yang berlebihan, serta ekstraksi maksimum logam aluminium darinya, hal ini dapat menyebabkan kerugian signifikan pada logam yang akan digunakan.

Pengaruh teknologi peleburan terhadap pembentukan terak

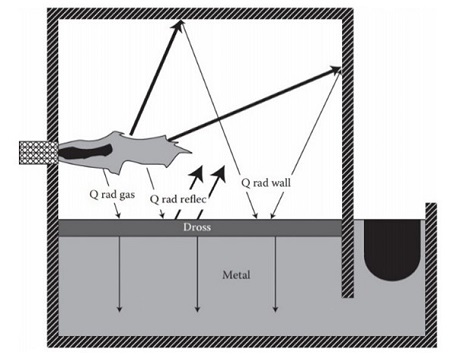

Beberapa teknologi peleburan juga menjadi salah satu penyebab terak pada peleburan aluminium. Proporsi aluminium yang luar biasa dilebur dalam tungku pemantul gas (Gambar 2). Tungku ini ditandai oleh faktor teknologi berikut, yang memiliki pengaruh besar pada kehilangan teknologi logam di tungku.

2) perpindahan panas jauh ke dalam lelehan secara konveksi

Rasio gas / udara pada pembakar gas

Faktor pertama adalah rasio gas/udara pada tungku gas. Pasokan udara yang berlebihan menyebabkan peningkatan laju pembentukan terak, ketika permukaan aluminium segar muncul sebagai akibat dari pergerakan permukaan lelehan. Keadaan semakin parah, jika pembakar “menabrak” langsung pada permukaan lelehan atau pada muatan aluminium.

Penahanan suhu lelehan / holding temperature

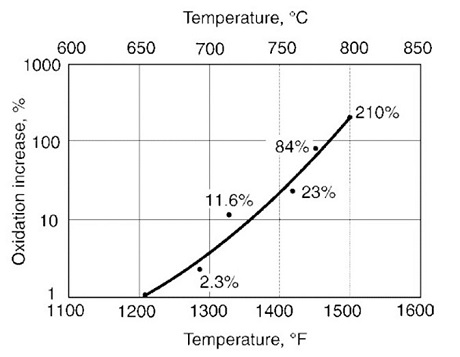

Kedua, dan juga merupakan faktor penting, adalah suhu penahanan lelehan setelah pencairan. Kenaikan suhu hanya sebesar 25-55 ºС dapat berdampak sangat besar (gambar 3).

dengan peningkatan suhu penahanan (dalam persen)

Perlu diingat, bahwa termokopel dalam bak aluminium cair sebenarnya mengukur suhu di kedalaman bak. Tidak mungkin mengukur suhu secara langsung pada permukaan paling atas, yang bisa jauh lebih panas daripada suhu di kedalaman lelehan. Akibatnya, panas ditunjukkan pada Gambar 1, dapat dicapai pada permukaan lelehan. Hal ini akan meningkatkan oksidasi aluminium secara tajam, yang akibatnya akan menyebabkan peningkatan ketebalan lapisan terak.

Ketebalan lapisan terak

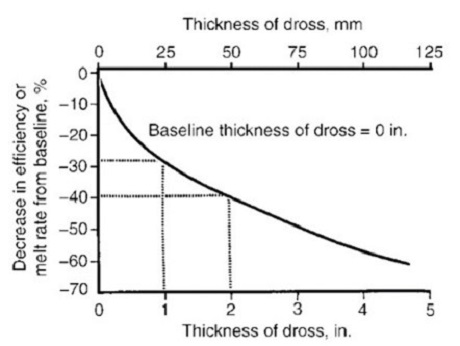

Penyebab ketebalan terak aluminium yang berlebihan di atas lelehan dapat memiliki efek isolasi termal dan menyebabkan peningkatan operasi burner, untuk mempertahankan suhu lelehan yang diinginkan. Dalam hal ini, suhu di lapisan terak naik dan karenanya laju oksidasi logam meningkat yang masuk ke terak dari permukaan lelehan. Akibatnya, terjadi peningkatan logaritmik pada lost material selama peleburan. Pengaruh peningkatan ketebalan terak pada laju peleburan ditunjukkan pada gambar 4, yang dikonfirmasi oleh sebagian besar pelebur aluminium.

Untuk alasan ini, dalam tungku peleburan, ketebalan terak pada permukaan lelehan biasanya tidak boleh melebihi 40 mm.

Biasanya suhu lapisan terak sekitar 50-85 ºС di atas suhu lebur. Oleh karena itu, suhu lebur yang tinggi menyebabkan risiko penyalaan terak dan pembakaran logam aluminium secara spontan. Reaksi termit ini dapat menimbulkan konsekuensi yang serius. Jika kita membiarkan perkembangan reaksi ini, suhu di dalam oven dapat melebihi 1650 oC, yang dapat menyebabkan pelelehan lapisan refraktori dan kegagalan total tungku.

Muatan skrap

Memuat skrap ringan langsung ke dalam lelehan tungku reverberatory dari tipe bath dapat menjadi sumber tambahan peningkatan-peningkatan kerugian lelehan logam. Hal itu terjadi, jika terak yang terbentuk di permukaan lelehan, kemudian terpapar langsung ke nyala api pembakar. Terak ini adalah campuran oksida dan logam cair yang terkandung dalam terak. Terak ini dapat mengandung hingga 80 atau bahkan 90% logam baik. Jika terak ini tidak segera dihilangkan dari permukaan atau diolah dengan fluks untuk memisahkan logam dari oksida dan kontaminan, maka logam ini akan cepat teroksidasi dan ini akan menyebabkan hilangnya tambahan logam yang dapat digunakan.

Pengadukan cairan logam

Untuk mengurangi pembentukan terak pada permukaan lelehan, penting untuk tidak hanya mengontrol operasi pemuatan muatan dan mengontrol suhu dengan hati-hati, tetapi juga menciptakan kondisi untuk perpindahan panas yang lebih baik ke lelehan. Dengan penurunan suhu permukaan lelehan, perbedaan suhu antara sumber panas dan lelehan meningkat, yang memberikan tingkat perpindahan panas yang lebih tinggi dan, akibatnya, peleburan lebih cepat. Ini difasilitasi oleh:

- rasio gas / udara yang benar pada pembakar dan

- mengaduk lelehan. Hal ini memungkinkan panas dari energi pancaran kubah dan dinding untuk lebih efisien sampai ke permukaan lelehan dan menyebar ke kedalamannya.

Pencegahan terak

Tungku perapian kering bebas dari beberapa masalah ini, karena oksida permukaan dari muatan tetap berada di perapian miring, dan aluminium cair mengalir ke tungku. Namun, oksida menumpuk dengan cepat di perapian miring, yang dapat menghambat aliran aluminium cair. Oleh karena itu, akumulasi oksida ini perlu dibersihkan secara teratur.

Pembuangan slag remover harus dilakukan jika perlu, biasanya sekali per shift, jika yang disebut “wet slag” tidak terbentuk [mengandung 60-80% aluminium].

Praktik yang disarankan untuk menghilangkan terak “basah” dari lelehan [1]:

- setidaknya sekali setiap empat jam

- ketika terak mencapai ketebalan 40 mm (cm. Gambar 2).

Fluxing tungku dari terak aluminium

Perawatan terak dengan fluks

Ketika terak terbentuk di permukaan lelehan, maka harus dihilangkan, untuk:

- memastikan tingkat leleh normal.

- menghindari kehilangan logam lebih lanjut.

- menghindari cacat karena slag.

Metode yang digunakan dalam industri, biasanya kombinasi pengolahan terak dalam tungku atau poros pengisian, serta pembersihan dinding dan dasar oven secara teratur.

Untuk ini, biasanya digunakan beberapa jenis fluks padat (bubuk atau butiran), yang merupakan campuran senyawa kimia yang memiliki fungsi berbeda. Campuran ini dapat mencakup komponen reaktif (reaktif), serta pengisi, yang memberikan pengurangan volume atau biaya yang nyaman.

Fluks terak

Diketahui, bahwa sebagian besar logam yang dapat digunakan mengalami lose saat peleburan, ketika terak “basah” dikeluarkan dari tungku [mengandung logam 60-80 %]. Banyak industri mencoba untuk mengurangi kandungan logam dalam terak tersebut dengan mengolah terak dalam tungku menggunakan fluks eksotermik.

Fluks ini mengandung oksidan dan fluorida, untuk menaikkan suhu dan membantu memisahkan oksida dari logam. Reaksi eksotermik ini mengkonsumsi aluminium untuk menghasilkan panas dan dapat menyebabkan hingga 20% logam terkandung dalam terak.

Fluks slag khusus dirancang untuk membantu memisahkan logam aluminium yang terperangkap di dalam slag. Terak ini terdiri dari tetesan logam aluminium yang terletak di dalam cangkang yang terbuat dari aluminium oksida (gambar 5).

dengan aluminium yang terperangkap di dalamnya

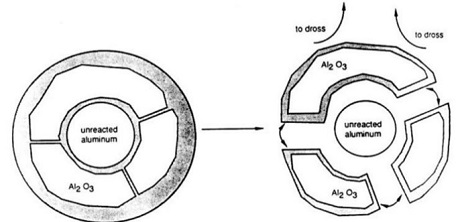

Komposisi dan struktur terak tergantung pada jenis muatan aluminium dan jenis tungku peleburan. Fluks yang digunakan biasanya reaktif, yang memberikan kontak yang baik dengan terak untuk memisahkannya dari aluminium. Fluks juga dapat mengandung komponen eksotermik, sehingga panas yang dihasilkan mempercepat proses pemisahan. Penggunaan pengadukan termal dan mekanis menghasilkan peningkatan suhu dan fluiditas permukaan lokal, yang membantu melunakkan cangkang oksida, melepaskan tetesan logam aluminium, penggabungannya, dan kembali ke lelehan.

Prosedur Fluks Terak Aluminium Khas

Metode aplikasi untuk kedua jenis fluks dapat sangat bervariasi dari satu produksi ke produksi lainnya, tetapi semuanya membutuhkan pencampuran fluks dan terak yang ketat, untuk mencapai pemisahan aluminium yang baik dari oksida .

- Tahap awal adalah distribusi fluks yang seragam di atas permukaan terak. Konsumsi fluks dapat berbeda, tetapi beberapa produsen fluks merekomendasikan mulai sekitar 1 kg per meter persegi area leleh.

- Kemudian flux dan slag dicampur dengan scraper, untuk memulai proses pemisahan oksida dan aluminium.

- Setelah itu, jendela tungku ditutup dan pembakar dihidupkan sebentar dengan daya normal. Menaikkan suhu mendorong reaksi fluks dengan terak dan mempercepat pemisahan aluminium dan oksida.

- Jendela oven dibuka sedikit dan operator mencampur dengan lembut, menyapu dan memecahkan lapisan terak dengan pengikis, terlebih lagi untuk mencampur fluks dengan terak.

- Campuran ini kemudian dikeluarkan dari oven dengan sangat cepat, bagaimana mungkin, untuk mengurangi kehilangan panas tungku, yang bisa sangat signifikan dalam operasi pembersihan dan fluks.

- Anda perlu mencoba agar aluminium yang terbebas dari terak mengalir sebanyak mungkin dari campuran terak-fluks ke dalam lelehan.

Operasi tipikal seperti itu ditunjukkan pada gambar 6.

mengaduk fluks menjadi terak di permukaan lelehan

Bukan kimia, tapi fisika

Perlu dipahami, bahwa selama fluxing slag, tidak terjadi reduksi aluminium dari oksida. Ini hanya dapat dilakukan secara elektrolitik. Sebagai hasil dari pengolahan terak dengan fluks, terjadi pemisahan fisik murni atau patahan lapisan oksida yang rapuh dan pelepasan aluminium, yang terkandung di dalamnya (gambar 7).

Tujuan dari fluxing slag adalah untuk mengurangi penyebab terak pada peleburan aluminium mengubah putih, bongkahan slag dengan kandungan aluminium yang tinggi, menjadi slag bubuk berwarna gelap dengan kandungan aluminium yang rendah. Gambar 8 dan 9 menunjukkan penampakan kedua jenis terak ini – masing-masing tidak diberi perlakuan dan diberi perlakuan fluks. Terak dengan kandungan aluminium tinggi terlihat ringan dan berkilau, jelas jenuh dengan aluminium, dan terak yang diolah terlihat kusam dan seperti tepung.

dengan kandungan aluminium tinggi [1]

dengan kandungan aluminium tinggi

Ekonomi terak

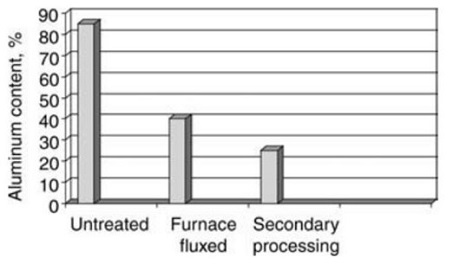

Biasanya, kandungan aluminium dalam terak yang tidak diolah berkisar antara 85 hingga 90%. Fluxing tungku dapat mengembalikan sekitar setengah dari jumlah ini.

Terak yang diberi perlakuan fluks dan skim masih cocok untuk pemrosesan tambahan pada peralatan bantu, misalnya, pada mesin penghancur khusus. Setelah perlakuan ini, jumlah aluminium yang tersisa dalam terak bisa menjadi sekitar 25% (gambar 10).

Perlu dicatat bahwa semua indikator numerik ini hanya dapat dicapai dengan kerja keras, hati-hati dan akurat. Porsi aluminium tereduksi dapat berkurang hingga 50 % atau lebih, jika operasi pemrosesan dan pembuangan terak dilakukan secara tidak profesional.

2)dengan kandungan aluminium tinggi

3) terak setelah perlakuan mekanis tambahan

Praktik penanganan terak aluminium sangat bervariasi dari produksi ke produksi. Beberapa industri melakukan operasi fluks dan pemurnian dengan sangat hati-hati. Yang lain hanya menyaring terak ke dalam wadah dan mengirimkannya ke pendaur ulang terak lokal. Terak ini merupakan lose besar dari pengecoran logam , yang terjadi di industri peleburan metalurgi. lose ini dapat mencapai 1-2% dari berat campuran aluminium bersih dan kering, tetapi dapat mencapai 6-10% dan bahkan lebih tinggi untuk skrap aluminium yang terkontaminasi.

Pabrik peleburan aluminium yang paling efisien mengirimkan terak untuk didaur ulang yang mengandung aluminium 40-50%, sedangkan perusahaan manufaktur yang tidak memproduksi fluks terak dalam tanur atau tidak cukup memproduksinya, dapat mengirimkan terak yang mengandung aluminium 75 bahkan 85%.

Cara mengurangi jumlah terak

Untuk mengurangi penyebab terak pada peleburan aluminium, disarankan untuk mengikuti dan mematuhi aturan jenis dan desain tungku.

- Terapkan muatan aluminium yang bersih dan kering.

- Gunakan bahan pengisi dengan rasio massa ke permukaan yang tinggi, untuk meminimalkan jumlah oksida, yang dimasukkan ke dalam tungku.

- Terapkan fluks pelapis untuk melindungi lelehan dari oksidasi.

- Minimalkan siklus leleh dengan mengaduk lelehan.

- Pegang, sebanyak mungkin, oven tertutup untuk mengurangi oksidasi, terutama saat menahan lelehan.

- Hindari kontak langsung api pembakar pada logam cair.

- Pastikan rasio bahan bakar / udara yang benar pada pembakar, untuk meminimalkan kondisi oksidasi.

- Menahan logam cair pada suhu serendah mungkin.

- Minimalkan transfer logam cair melalui pipa dan ladle. Minimalkan turbulensi dan kaskade saat menangani logam cair.

- Terapkan sistem untuk pemulihan dan ekstraksi aluminium dari terak.

- Tutupi alat oven dengan lapisan pelindung yang sesuai, yang tidak dibasahi aluminium cair.

- Ikuti, agar jendela pemuatan tungku tertutup rapat.

- Berikan tekanan berlebih di tungku peleburan bergema.

- Ikuti, bahwa termokopel beroperasi dan dikalibrasi dengan benar, untuk mengontrol suhu lelehan aluminium dengan andal.

Kesimpulan

Terak aluminium merupakan sumber masalah di semua industri yang bergerak di bidang peleburan aluminium dan paduan aluminium. Dalam bentuk padat, terak semakin tidak diinginkan, karena merupakan produk sampingan yang berharga, yang sangat bergantung pada profitabilitas operasi produksi.

Beberapa penyebab dari munculnya terak pada peleburan aluminium diantaranya pengaruh teknologi, rasio gas, holding temperatur, ekonomi terak, muatan skrap, dan lain-lain.

Untuk pencegahan terak sendiri, dapat dilakukan dengan cara menerapkan bahan baku aluminium yang bersih dan juga kering, menghindari kotak langsung api pembakar dengan logam cair dan gunakan fluks pelapis untuk melindungi lelehannya dari oksidasi.

Penulis:

Alfina Indah Rahmawati

Referensi:

Dross, Melt Loss, and Fluxing of Light Alloy Metals // ASM Handbook, Volume 15: Casting – 2008

Reduction of Oxidative Melt Loss of Aluminum and Its Alloys – Final Report DE-FC36-00ID13898 – DasSecat, Inc, 2006

Aluminum Recycling – Second Edition / Mark E. Schlesinger – CRC Press, Francis Group, 2017

BACA JUGA:

Leave a Reply