Sobat Logam Ceper, sebelumnya kita telah mengetahui cacat apa saja yang dapat terjadi pada saat proses pengelasan. Sobat Logam Ceper penasaran gak sih apa saja faktor yang bisa menyebabkan cacat tersebut? Serta bagaimana cara pencegahannya? Oke di artikel ini kita akan membahas penyebab dan pencegahan pada 16 jenis cacat las.

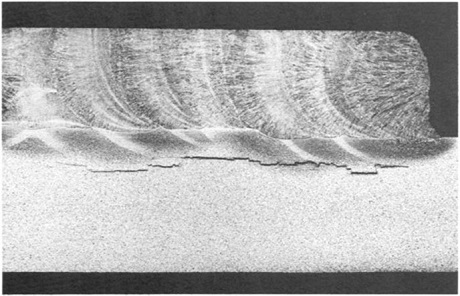

1. Retakan dingin

Penyebab retak las (Weld Crack):

- Daktilitas atau kontaminasi yang buruk dari logam dasar tertentu.

- Menggabungkan kecepatan pengelasan tinggi dengan arus rendah.

- Pemadatan tegangan sisa tinggi dari penyusutan.

- Kurangnya pemanasan awal sebelum memulai pengelasan.

- Kandungan belerang dan karbon yang tinggi dalam logam dasar.

- Menggunakan hidrogen sebagai gas pelindung untuk pengelasan logam besi.

Pencegahan Weld Crack:

- Gunakan bahan logam yang sesuai dan bersihkan permukaannya sebelum mengelas.

- Gunakan kecepatan dan arus pengelasan yang tepat.

- Panaskan logam dasar dan kurangi sambungan kecepatan pendinginan.

- Gunakan campuran sulfur dan karbon yang sesuai.

- Mengurangi celah antara sambungan las.

2. Kawah (Crater)

Penyebab cacat kawah/crater:

- Pengisian kawah yang tidak tepat.

- Sudut obor salah.

- Pilihan teknik pengelasan yang salah.

Pencegahan cacat kawah:

- Pastikan pengisian kawah yang tepat.

- Gunakan sudut obor yang sesuai untuk menurunkan tekanan pada logam. Sudut obor untuk pengelasan kawat harus antara 10 sampai 15 derajat ke arah lasan. Di sisi lain, Anda harus mempertahankan sudut 20 hingga 30 derajat (dalam arah menyeret) untuk pengelasan tongkat. Dengan lasan fillet, pegang kawat atau batang pada 45 derajat di antara potongan logam.

- Gunakan elektroda kecil.

- Pilih teknik pengelasan yang tepat

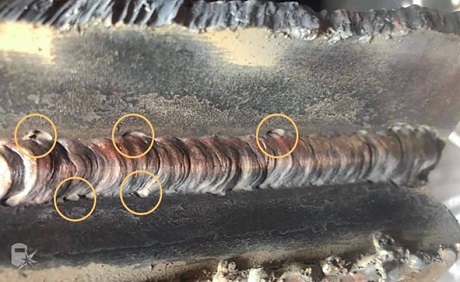

3. Cacat Undercut

Penyebab cacat undercut:

- Menggunakan voltase yang terlalu tinggi atau kecepatan las yang terlalu cepat, menyebabkan melelehnya tepi atas.

- Tegangan busur tinggi.

- Sudut elektroda salah atau elektroda terlalu besar.

- Menggunakan logam pengisi yang salah.

- Pemilihan gas pelindung yang salah.

Pencegahan cacat undercut:

- Kurangi kecepatan perjalanan dan masukan daya.

- Turunkan tegangan busur atau kurangi panjang busur. Tegangan biasanya antara 15 hingga 30 volt. Panjang busur las tidak boleh lebih dari diameter inti elektroda.

- Pertahankan sudut elektroda antara 30 hingga 45 derajat pada kaki yang berdiri.

- Gunakan campuran gas yang tepat berdasarkan jenis dan ketebalan logam.

- Las dalam posisi datar

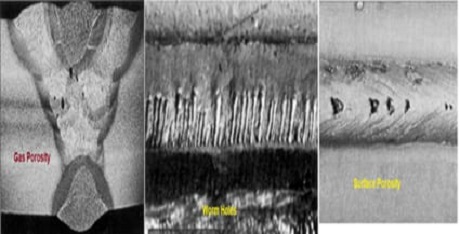

4. Porosity

Penyebab cacat las porositas:

- Pelapisan elektroda yang tidak memadai atau penggunaan elektroda yang terkorosi.

- Adanya lemak, minyak, air, karat, atau hidrokarbon pada permukaan las.

- Menggunakan gas pelindung yang salah.

- Tegangan busur atau aliran gas terlalu tinggi. Tegangan biasanya antara 15 hingga 30 volt

- Perlakuan permukaan logam dasar yang buruk

Pencegahan porositas:

- Pilih elektroda dan bahan pengisi yang sesuai.

- Pastikan pembersihan logam dasar dengan benar dan cegah polutan memasuki area pengelasan.

- Optimalkan proses pengelasan dan kurangi kecepatan pengelasan untuk memastikan keluarnya gas. Kecepatan pengelasan bervariasi untuk proses yang berbeda. Misalnya, kecepatan perjalanan yang disarankan untuk pengelasan MIG adalah 14 hingga 19 inci per menit (IPM). Di sisi lain, pengelasan TIG bekerja paling baik dengan 4 hingga 6 IPM.

- Konfigurasikan pengukur aliran gas ke pengaturan aliran yang benar. Tergantung pada teknik pengelasan, aliran gas harus antara 22 sampai 30 kaki kubik per jam (CFH)

5. Cacat Las Percikan (Spatter)

Penyebab percikan:

- Tegangan terlalu rendah dan pengaturan arus ampere terlalu tinggi.

- Pilihan gas pelindung yang salah.

- Sudut kerja elektroda kaku.

- Menggunakan elektroda basah dan panjang busur yang lebih besar.

- Kontaminasi permukaan logam.

Pencegahan percikan:

- Gunakan polaritas yang tepat dan sesuaikan arus las.

- Gunakan gas pelindung yang tepat.

- Tingkatkan sudut elektroda dan kurangi panjang busur.

- Bersihkan permukaan logam sebelum pengelasan.

6. Tumpang tinding (Overlap)

Penyebab cacat las tumpang tindih:

- Menggunakan teknik las yang salah.

- Memvariasikan sudut elektroda.

- Mempekerjakan elektroda berukuran besar.

- Arus las tinggi atau masukan panas.

Pencegahan cacat tumpang tindih:

- Pilih teknik pengelasan yang tepat untuk panjang busur yang optimal.

- Pertahankan sudut elektroda yang tepat.

- Hindari penggunaan elektroda berukuran besar.

- Cobalah untuk mengelas dalam posisi datar.

- Gunakan input panas rendah atau arus las.

7. Lamelar robek (Lamelar Tearing)

Penyebab lamelar robekan:

- Endapan logam las pada permukaan dengan kohesi optimal.

- Pemilihan material dan orientasi pengelasan yang tidak tepat.

Pencegahan cacat robek lamelar:

- Pastikan pengelasan dilakukan pada akhir fabrikasi.

- Pilih bahan dengan kualitas terbaik dan gunakan orientasi pengelasan yang tepat

8. Inklusi Terak (Slag Inclusion)

Penyebab inklusi terak:

- Sudut elektroda salah.

- Menggunakan kerapatan arus las yang sangat kecil.

- Membiarkan lasan menjadi dingin terlalu cepat.

- Pembersihan yang tidak benar dari lapisan las sebelumnya.

- Ruang yang tidak cukup untuk genangan las cair.

- Kecepatan pengelasan terlalu cepat.

Pencegahan inklusi terak:

- Sesuaikan sudut elektroda dan laju perjalanan.

- Tingkatkan kerapatan arus ke nilai yang sesuai.

- Mencegah pendinginan cepat.

- Bersihkan permukaan tempat tidur las sebelum menyimpan lapisan berikutnya.

- Mendesain ulang sambungan untuk memastikan ada ruang yang cukup untuk penggunaan yang tepat dari genangan las cair.

- Pastikan kecepatan pengelasan yang optimal

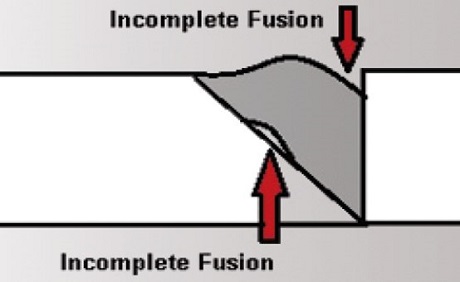

9. Incomplete Fushion

Penyebab incomplete fusion:

- Masukan panas rendah.

- Kontaminasi permukaan logam.

- Menggunakan diameter elektroda yang salah untuk ketebalan bahan tertentu.

- Kecepatan perjalanan terlalu cepat.

- Kolam las besar bergerak di depan busur.

Pencegahan untuk fusi yang tidak lengkap:

- Gunakan input panas yang tepat.

- Bersihkan area pengelasan dan permukaan logam sebelum pengelasan.

- Pilih diameter elektroda yang tepat yang sesuai dengan ketebalan material.

- Optimalkan kecepatan perjalanan.

- Gunakan kolam las yang memadai yang tidak membanjiri busur.

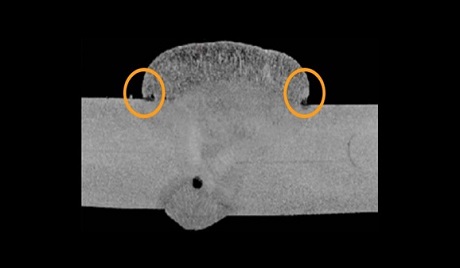

10. Incomplete Penetration

Penyebab penetrasi tidak lengkap:

- Keselarasan sendi yang tidak benar.

- Memiliki terlalu banyak ruang di antara lasan.

- Memindahkan manik las terlalu cepat, menghasilkan sedikit disposisi logam.

- Menggunakan pengaturan arus listrik yang terlalu rendah, mencegah peleburan logam yang memadai.

- Posisi elektroda yang salah.

Pencegahan untuk penetrasi tidak lengkap:

- Gunakan geometri sambungan yang benar dan perataan yang tepat.

- Pastikan deposisi logam las yang cukup.

- Gunakan pengaturan ampere yang tepat.

- Kurangi kecepatan perjalanan busur.

- Pastikan penempatan elektroda yang akurat.

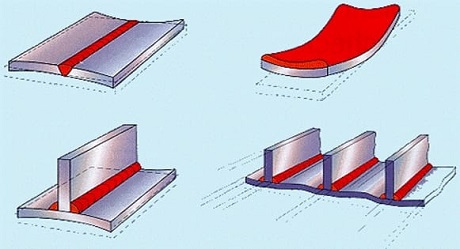

11. Distorsi (Distortion)

Penyebab distorsi:

- Memvariasikan gradien suhu selama pengelasan.

- Menggunakan urutan pengelasan yang salah.

- Kecepatan perjalanan busur lambat.

- Terlalu banyak lasan yang lewat dengan elektroda berdiameter kecil.

- Tegangan sisa yang tinggi pada pelat logam yang akan dilas.

Pencegahan distorsi:

- Tetap berpegang pada gradien suhu yang sesuai untuk pengelasan.

- Gunakan perintah pengelasan yang benar.

- Pertahankan kecepatan perjalanan busur yang optimal. Kecepatan perjalanan busur antara 10 hingga 20 inci per menit sangat ideal untuk benda kerja yang diputar di bawah obor las. Di sisi lain, kecepatan pengelasan untuk peralatan las orbital harus antara 4 sampai 10 inci per menit.

- Optimalkan desain untuk bagian lembaran logam Anda untuk jumlah lintasan las yang memadai.

- Gunakan logam las dalam jumlah yang tepat untuk mengurangi gaya kontraksi.

12. Burn Through (Panas Berlebih)

Penyebab cacat las burn through:

- Pengaturan tukang las terlalu tinggi untuk stok logam tebal.

- Kesenjangan yang sangat besar di antara potongan logam.

- Gerakan obor yang terlalu lambat.

- Menggunakan ukuran kawat yang salah.

Pencegahan burn through:

- Hindari menggunakan pengaturan arus atau tukang las yang terlalu tinggi.

- Cegah adanya celah yang berlebihan di antara pelat logam.

- Pastikan kecepatan perjalanan optimal dan tidak terlalu lambat. Kecepatan perjalanan bervariasi dengan pilihan teknik pengelasan. Kecepatan perjalanan busur antara 14 hingga 19 inci per menit sangat ideal untuk pengelasan MIG. Sebaliknya, kecepatan perjalanan ideal untuk peralatan las orbital adalah 4 sampai 10 IPM.

- Hindari sudut kemiringan yang besar.

- Gunakan ukuran kabel yang rapat.

- Pastikan penjepitan dan penahan logam yang memadai.

13. Machanical Damage (Kerusakan Mekanis)

Penyebab kerusakan mekanis:

- Penanganan pemegang elektroda yang salah.

- Menerapkan kekuatan tambahan selama chipping.

- Penggunaan penggiling yang tidak efisien.

- Gagal menghubungkan busur ke logam.

Pencegahan untuk kerusakan mekanis:

- Pastikan penanganan pemegang elektroda yang tepat setelah pengelasan.

- Mengoperasikan alat las secara profesional.

- Jika diperlukan, memalu harus moderat.

- Libatkan busur sebelum pengelasan

14. Excess Reinforcement (Kekuatan berlebih)

Penyebab kelebihan penguatan:

- Fluks tidak cukup atau berlebih pada kabel umpan.

- Kecepatan perjalanan kawat umpan terlalu cepat atau tidak rata.

- Memvariasikan pengaturan tegangan.

- Meninggalkan celah besar di antara potongan las.

Pencegahan untuk cacat kekuatan berlebih:

- Jauhkan obor bergerak pada kecepatan yang tepat.

- Atur ampere dengan benar dan cegah panas berlebih.

- Sesuaikan voltase untuk memastikannya optimal.

- Sejajarkan potongan las untuk mencegah celah besar.

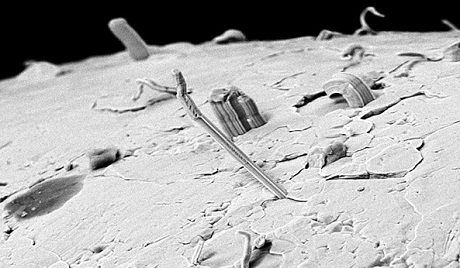

15. Cacat Whiskers

Penyebab whiskers:

- Menggunakan kecepatan umpan tinggi untuk kawat elektroda.

- Kecepatan perjalanan yang berlebihan.

Pencegahan untuk whiskers:

- Kurangi kecepatan umpan kawat elektroda.

- Pastikan kecepatan perjalanan tetap optimal; hindari berjalan terlalu cepat.

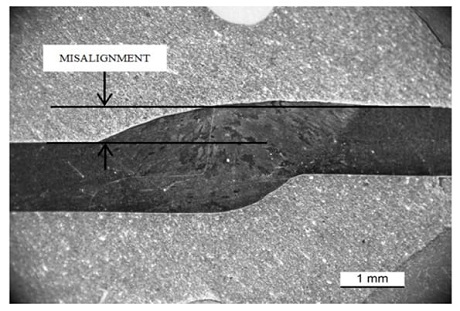

16. Misalignment

Penyebab misalignment:

- Proses pengelasan terlalu cepat

- Pilihan teknik atau penanganan yang tidak tepat

- Penempatan kawat las yang tidak memadai

Pencegahan untuk misalignment:

- Terapkan proses pengelasan yang stabil namun efisien.

- Pili welder yang terampil dan lakukan pemeriksaan yang memadai sebelum melakukan pengelasan.

- Posisikan kawat las pada posisi yang benar.

Kesimpulan

Jadi, cacat las merupakan sebuah miss yang terjadi pada benda yang dilas karena tidak memenuhi standart yang sudah ditentukannya. Penyebab dan pencegahan cacat las ini tentunya perlu sobat pelajari agar dapat meminimalisir kerugian perusahaan. Semakin banyak cacat maka semakin banyak juga uang yang terbuang karena harus mengganti ulang atau waktu produksi pun menjadi lebih lama.

Penulis:

Alfina Indah Rahmawati

BACA JUGA:

Leave a Reply