Sebelumnya, kita telah membahas tentang bahan baku peleburan FC (besi cor grafit lamelar) dan hal yang harus diperhatikan dalam melebur FC. Untuk artikel ini akan membahas bahan baku peleburan besi cor grafit bulat (FCD). Berikut pembahasan selengkapnya.

Bahan Baku Peleburan FCD

Bahan baku yang umum digunakan untuk peleburan FCD adalah FCD daur ulang, scrap baja, scrap coran dan ferro alloys.

- FCD daur ulang

Scrap FCD merupakan bahan baku yang memiliki kualitas terbaik untuk dapat menghasilkan coran FCD yang baik.

- Scrap baja

Scrap baja yang berkualitas baik tidak selalu mudah untuk disediakan. Kandungan Mangan pada scrap baja relative rendah, kebanyakan scrap baja memiliki kandungan Mangan 0,4 % atau lebih. Tingkat kandungan mangan tersebut terlalu tinggi untuk peleburan FCD pada umumnya.

- Scrap coran

Scrap coran yang digunakan bisa berupa besi cor ataupun baja cor, asalkan komposisi kimianya diketahui dan dapat memenuhi komposisi kimia yang digunakan.

- Ferro-alloys

Ferro-alloys yang biasanya digunakan dalam peleburan FCD yaitu ferro-silicon, ferro-manganese dan Paduan lainnya yang dibutuhkan.

Pengendalian komposisi kimia

Komposisi kimia base besi dapat diperkirakan dengan perhitungan. Hal ini sangat diperlukan untuk memverifikasi perkiraan ini melalui analisis langsung sebelum Magnesium Treatment. Kebutuhan untuk analisis komposisi kimia tergantung dari bahan baku peleburan yang digunakan jika bahan baku mengandung banyak komponen yang tidak diketahui kualitasnya, analisis komposisi kimia harus dilakukan lebih ekstensif. Jika kualitasnya diketahui, pengendalian biasanya terbatas pada penentuan karbon dan silicon atau hanya pada karbon ekivalen saja.

Temperatur Peleburan FCD

Jika pada bahan baku peleburan terdapat bahan yang bergrafit lamelar, temperature pemanasan lebih yang tinggi akan perlakuan agar grafit dapat mudah larut. Grafit yang tidak larut akan terlihat pada struktur FCD dengan bentuk lamelar. Masalah berikut sebenarnya tidak berdasar, tetapi pada biasanya semua bahan karbon (grafit atau yang lainnya) larut pada saat setelah dicairkan atau jika tidak akan membentuk grafit lamelar dan hal ini terjadi pada bahan yang hiper-eutektik.

Pemanasan lebih dan waktu penahanan yang tidak diperlukan tidak saja menghabiskan biaya tetapi juga akan mendukung terbentuknya karbida. Oleh karena itu pemanasan pada peleburan FCD harus dengan temperature yang serendah mungkin sesuai dengan kondisi yang diijinkan dan dilakukan penahan pada temperature tersebut sesingkat mungkin. Temperatur peleburan optimum ditentukan oleh temperatur penuangan yang diinginkan dan losses panas operasi yang terjadi. Meminimalkan losses panas memungkinkan untuk menurunkan temperatur pemanasan lebih sehingga kecenderungan terbentuknya karbida dapat di turunkan.

Inokulasi

Arti metalurgi dari inokulasi adalah meningkatkan kristalisasi melalui penambah pengintian. Pada besi cor, kristalisasi grafit didukung dengan cara ini. Dengan inokulasi akan dihasilkan mikrostruktur yang halus, grafit bulat yang banyak dan bentuknya bagus, serta bebas karbida pada semua bagian ukuran bagian.

Keberhasilan inokulasi tidak hanya tergantung dari tipe inokulan dan metode penambahan inokulasi tetapi juga tergantung dari kualitas cairan logam yang akan menerima inokulan. Hampir semua inokulan untuk FCD merupakan multikomponen ferro-silicon. Meskipun silicon meningkatkan penggrafitan, proses inokulasi dilakukan oleh komponen lain dalam ferro-silicon. Dua dari unsur aktif yang dikenal adalah kalsium dan aluminium. Kandungan Al biasanya dibatasi sampai 1,5 % untuk menghindari pinholes. Kandungan Ca biasanya antara 0,5-3 %. Sedangkan kandungan silicon yang dibutuhkan tergantung pada kebutuhan tingkat kecepatan larut, biasanya antara 70-90%. Cara inokulasi yang umum digunakan adalah menambahkan ferro-silicon pada aliran cairan ketika relading dari ladel magnesium treatment ke ladel penuangan.

Ada beberapa variable dalam inokulasi yang membutuhkan pengendalian, yaitu:

- Jenis inokulan, keefektifan inokulan dipengaruhi oleh kandungan aluminium dan kalsiumnya. Base besi yang berbeda akan mendapatkan inokulasi yang optimum dengan ferro-silicon yang berbeda pula.

- Jumlah inokulan, jumlah inokulan yang biasa diberikan adalah antara 0,25-1%. Jumlah inokulan yang terlalu sedikit ataupun terlalu banyak akan mengurangi keefektivan inokulasi.

- Ukuran inokulan, ukuran inokulan akan mempengaruhi tingkat kelarutan dan keefektifan inokulasi.

- Waktu antara penambahan inokulan dan penuangan, penuangan sesegara mungkin setelah pemberian inokulan akan mengurangi kecenderungan terbentuknya karbida dan struktur grafit akan menjadi lebih halus.

Magnesium Treatment

Bentuk bulat grafit pada FCD dihasilkan dengan penambahan magnesium ke dalam cairan besi untuk menghasilkan tingkat magnesium sisa, biasanya antara 0,03-0,06%. Dalam cairan besi, pertama-tama magnesium bereaksi dengan sulfur. Hanya sisa magnesium bebas yang efektif dalam menghasilkan grafit bulat. Sehingga, ketika menentukan berapa banyak magnesium yang dibutuhkan untuk ditambahkan ke dalam besi agar pembulatan efektif. Sangat penting untuk memasukkan jumlah magnesium yang dibutuhkan untuk desulfurisasi dan kehilangan magnesium yang dikarenakan penguapan ke dalam perhitungan.

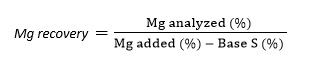

Efisiensi atau magnesium recovery adalah sebagi berikut:

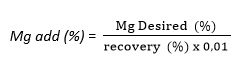

Penambahan magnesium adalah sebagai berikut:

Beberapa variable dalam magnesium treatment yang membutuhkan pengendalian, yaitu:

- Pengendalian pemberian magnesium, jumlah magnesium yang diberikan harus ditimbang dengan benar. Temperatur optimum treatment tergantung dari ukuran dan bentuk coran yang akan dituang, biasanya antara 1470°C dan 1538°C

- Kehilangan magnesium saat penahanan, jika cairan besi yang telah di magnesium treatment ditahan dalam jangka waktu tertentu, sebagian kandungan magnesium akan hilang karena teroksidasi. Oksidasi ini tidak terbatas pada permukaan cairan bagian atas saja. Jika lapisan ladel adalah silika, silika tersebut akan bereaksi dengan magnesium dan mengoksidasi magnesium.

Hal yang harus diperhatikan dalam peleburan FCD

Kandungan sulfur sebelum perlakuan Mg harus serendah mungkin agar jumlah Mg yang diperlukan dapat sesedikit mungkin. Dengan demikian cacat akibat terak dari reaksinya dapat dihindari.

Untuk mencapai kandungan O2 seminimal mungkin (O2 mengakibatkan oksidasi), perlu dilakukan pemanasan lebih, sedikit O2 berarti sedikit Mg terbakar.

Suhu tapping lebih tinggi dari 1500°C harus dicapai untuk menjamin tercapainya suhu tuang, karena pada biasanya kehilangan suhu saat tapping sampai penuangan cukup besar.

Diatas adalah penjelasan tentang peleburan besi cor bergrafit bulat atau FCD, bahan baku peleburan FCD, pengendalian komposisi kimia, temperature peleburan, inokulasi peleburan FCD, proses Mg treatment, dan hal yang harus diperhatikan dalam peleburan FCD. Jika ada yang belum jelas, bisa langsung komen di kolom komentar atau hubungi langsung Team logam Ceper.

Penulis: Scarlet Alessandra

BACA JUGA:

Leave a Reply