Telah banyak dibahas mengenai sinter pada artikel logam serbuk. Sintering merupakan salah satu cara yang digunakan untuk proses pembuatan logam serbuk. Pada kesempatan kali ini kita akan mengenal lebih dalam terkait apa itu bahan sinter dan macam-macam bahan sinter.

Apa itu bahan sinter?

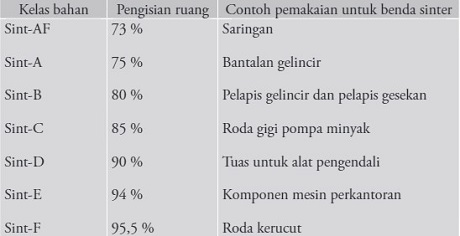

Bahan sinter tidak distandarkan dalam sistem DIN. Besi sinter, baja sinter, logam terang sinter dan logam ringan sinter yang beredar di pasaran, terdaftar pada Lembar Kemampuan Bahan, yang dikenal dengan singkatan WLB. Pengelompokan dilakukan dalam beberapa kelas bahan menurut pengisian ruang. Pengisian ruang adalah perbandingan antara massa jenis benda sinter dan massa jenis benda tersebut yang bebas pori.

Kode bahan sinter terdiri atas suku kata Sint, satu atau dua huruf besar dan dua angka, misalnya Sint AF 41 atau Sint-C 00. Huruf besar menyatakan kelas bahan dan sekaligus pengisian ruangannya. Angka pertama menerangkan komposisi benda sinter. Umpamanya “0” menyatakan besi sinter dan baja sinter dengan kadar tembaga 0-1 %, dengan atau tanpa karbon. “4” menyatakan baja sinter dengan elemen paduan lebih dari 6%, misalnya kromium atau nikel. Angka terakhir adalah angka bilangan tanpa sistematika yang tegas.

Berbagai Macam Bahan Sinter

Besi murni dan berbagai paduannya adalah bahan yang paling umum dipakai dalam pembuatan benda sinter. Pada tekanan-pres yang rendah, pengisian ruang relatif kecil. Bahan bantalan resap-minyak mempunyai sifat jalan darurat yang baik. Minyak yang tersimpan di dalam pori bertahan cukup lama sebagai pelumas. Pada tekanan-pres yang lebih tinggi dan dengan tambahan tembaga, kromium atau nikel, kekuatan dapat mencapai 600 N/mm². Dari bahan ini dapat dibuat suku cadang untuk kendaraan bermotor, sepeda, pompa dan lain sebagainya.

Logam bertitik cair tinggi tidak cocok untuk pembuatan benda kerja dengan pencairan metalurgis, karena pencairan mengakibatkan pengotoran. Tungsten hasil proses sinter diolah menjadi spiral lampu pijar, dari tantalum hasil sinter dibuat komponen tabung elektron, dan molibdenum, hasil sinter dipakai untuk hantaran panas. Benda sinter memang getas pada suhu ruangan, tetapi pada suhu sekitar 1500°C dapat dibentuk.

Melalui proses sinter, karbit tungsten, karbit titanium, karbit molibdenum dan kobalt diolah menjadi logam keras. Bahan ini dipergunakan untuk membuat pelat alat potong dan matriks tarik, dengan penngepresan dan pra-sinter, pertama kali dihasilkan bahan dasar yang masih dapat digores. Bahan dasar itu kemudian dipotong menjadi bentuk yang dikehendaki. Baru kemudian dilakukan proses sinter akhir dengan kobalt sebagai fase cair.

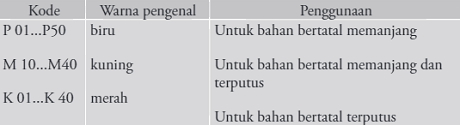

Sifat liat bahan ini naik seiring dengan bertambahnya kandungan kobalt. Kekerasannya berkisar antara 1300 sampai 1800 HV 30, tergantung komposisinya. Standar ISO memberi lambang “P” untuk bahan bertatal memanjangn (misalnya baja), “M” untuk bahan bertatal memanjang dan terputus (misalnya baja dan besi tuang temper) dan “K” untuk bahan bertatal terputus (misalnya besi tuang). Angka dua digit yang tercantum setelah huruf tersebut menyatakan sifat tahan aus dan sekaligus kecepatan potong, begitu juga sifat liat dan kecepatan asutan bahan tersebut. Angka kecil menunjukkan sifat tahan aus yang tinggi, sedangkan angka besar menunjukkan sifat liat yang relatif tinggi.

Aluminiumoksida Al,O, bersama dengan logam murni (misalnya besi kromium) diolah dengan proses sinter menjadi alat potong keramik-oksida. Bahan ini disebut juga cermet (ceramic+metal). Kekerasannya berkisar antara 1500 sampai 2200 HV 30. Bahan ini kurang baik dalam menerima panas, tetapi aus pemotongannya sangat kecil. Karena bahan keramik-metal ini tidak dapat disolder dan direkat, juga tidak dapat digerinda secara ekonomis mengingat kekerasannya yang tinggi, maka dari bahan ini dibuat pelat tempel yang dijepit pada bahan pemegang dan dibuang setelah tumpul.

Serbuk alumunium dapat diolah dengan proses metalurgi serbuk menjadi lembaran, bahan setengah jadi pengepres berlanjut dan komponen penekan tempa. Aluminium sinter dipakai terutama pada konstruksi pesawat terbang dan konstruksi motor.

Serbuk besi dan serbuk nikel diolah dengan proses sinter menjadi bahan magnet permanen. Serbuk alumunium-nikel-kobalt diolah menjadi bahan magnet permanen.

Campuran tembaga- timah serta besi dan logam keras, dalam bentuknya yang sudah mengalami proses sinter, dipakai sebagai alat perekat intan (intan multibutiran) pada batu gerinda dan mata bor pada pemboran minyak bumi dan lain sebagainya. Serbuk grafit dan serbuk tembaga, setelah mengalami proses sinter mempunyai sifat gelincir dan daya hantar listrik yang baik. Oleh sebab itu dari bahan ini dibuat kotaktor arus kuat.

Referensi:

Irwandy.2013.Ilmu-Logam.Bogor:IPB-Press

Penulis:

Alfina Indah Rahmawati

BACA JUGA:

Leave a Reply