Setelah kemarin dibahas mengenai pengelasan, tentu dong dalam pengelasan produk pengecoran logam akan terdapat sebuah cacat juga. Di artikel ini akan kita bahas jenis-jenis cacat las tersebut.

Dalam industri pengecoran logam, pengelasan digunakan untuk reparasi beberapa cacat cor dan juga untuk assembling part logam, namun pengelasan juga dapat menyebabkan cacat. Cacat las adalah setiap cacat yang ditimbulkan oleh pengerjaan las. Menurut American Society of Mechanical Engineers (ASME), penyebab cacat las disebabkan oleh sebagai berikut: 41% kondisi proses yang buruk, 32% kesalahan operator, 12% teknik yang salah, 10% bahan habis pakai yang salah, dan 5% alur las yang buruk.

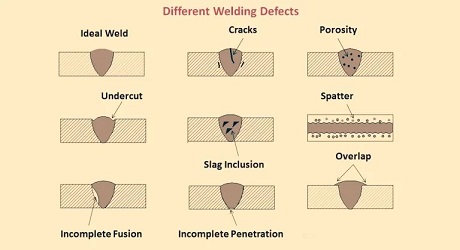

Jenis-Jenis Cacat Las

Adapun jenis-jenis cacat ditinjau dari posisinya dibagi menjadi dua yaitu:

- Cacat eksternal

Ini adalah cacat visual atau dapat dilihat langsung oleh mata. Mereka bermanifestasi di permukaan lasan logam. Cacat las eksternal biasanya dapat dideteksi melalui inspeksi visual atau metode lain seperti Magnetic Particle Inspection (MPI) atau Dye Liquid Penetrant (DPI). Contoh umum adalah retakan, potongan bawah, tumpang tindih, porositas, hujan rintik-rintik, dll.

- Cacat internal

Cacat internal terjadi di dalam bahan logam dan biasanya tidak terbuka ke permukaan las. Seringkali sulit untuk mendeteksi cacat ini dengan inspeksi visual dan beberapa tes non-destruktif. Namun, mereka dapat dideteksi menggunakan metode seperti Ultrasonic Testing dan Radiographic Testing (RT). Contoh umum termasuk slag inclusion, tungsten inclusion, lack of fusion, incomplete penetration, dll.

Berikut jenis-jenis cacat las yaitu:

1. Retakan (crack)

Retakan mungkin merupakan cacat las yang paling tidak diinginkan. Cacat ini merupakan ketidaksempurnaan yang dihasilkan karena pecah lokal dari efek tegangan dan pendinginan. Mereka sering signifikan karena geometrinya menciptakan konsentrasi tegangan yang besar di ujung retakan. Oleh karena itu, las rentan terhadap fraktur. Retak las bisa datang dalam berbagai ukuran, bentuk, dan jenis, termasuk:

- Membujur

- Melintang

- Kawah

- Memancar

- Percabangan

- Bergantung pada suhu yang terjadi, retakan dapat berupa:

- Retak Panas

Ini terjadi selama pemadatan dan kristalisasi sambungan las. Pada tahap ini, suhu seringkali lebih dari 10.000 derajat Celcius. Mereka bisa berupa retakan pemadatan atau retakan pencairan. Yang pertama terjadi ketika logam mengandung pengotor tinggi atau kandungan karbon atau ketika ada gangguan aliran panas. Di sisi lain, retakan likuifaksi terjadi karena peningkatan suhu pemanasan. Hal ini menyebabkan pencairan konstituen dengan titik leleh rendah.

2. Retakan Dingin

Ini adalah cacat retak “tertunda” yang berkembang setelah pemadatan logam las. Cacat ini dapat terjadi beberapa hari setelah pengelasan selesai. Jenis retakan ini sering terletak sejajar dengan batas fusi. Tegangan tarik sisa juga dapat menyebabkan retakan tumbuh jauh dari batas fusi. Retakan dingin terjadi terutama karena kurangnya pemanasan awal, tegangan tinggi, suhu rendah, kandungan hidrogen tinggi, struktur material yang rentan, dll.

3. Kawah (Crater)

Kawah adalah jenis retakan khusus yang terjadi setelah proses pengelasan sebelum selesainya sambungan las. Ini sering terjadi karena pengisian kawah yang tidak tepat sebelum busur putus. Hal ini menyebabkan pendinginan tepi luar lebih cepat daripada kawah. Volume lasan yang tidak mencukupi dapat mencegahnya mengatasi penyusutan logam. Akibatnya, terjadi pembentukan cacat las celah kawah.

4. Undercut

Cacat undercut adalah alur yang tidak beraturan yang terbentuk dalam bentuk takik pada logam tidak mulia. Mereka terjadi karena melelehnya dasar logam jauh dari zona las dan dicirikan berdasarkan panjang, kedalaman, dan ketajamannya. Cacat las undercut sejajar dengan lasan, menyebabkan hilangnya ketebalan. Akibatnya, sambungan las menjadi lebih rentan terhadap kelelahan.

Jenis-jenis undercut adalah:

- Undercut terus menerus

- Inter-run undercut

- Potongan menengah

5. Porosity

Juga dikenal sebagai lasan lubang cacing, cacat porositas terjadi ketika ada gelembung udara atau gas yang terperangkap di dalam lasan. Proses pengelasan sering menghasilkan gas seperti hidrogen, karbon dioksida, dan uap. Penampang manik-manik las berpori sering menyerupai spons dengan akumulasi gelembung udara yang terperangkap.

Gas yang terperangkap dapat di lokasi tertentu atau didistribusikan secara merata di lasan. Gelembung gas ini dapat melemahkan sambungan logam las, membuatnya mudah lelah dan rusak. Tergantung pada pembentukannya, cacat las orbital ini dapat terjadi sebagai porositas gas. Ini adalah rongga kecil berbentuk bola yang dihasilkan dari gas yang terperangkap. Berbagai bentuk termasuk pori permukaan, rongga memanjang, porositas linier, dll. Porositas permukaan ini adalah semacam porositas yang merusak permukaan logam las.

6. Percikan (Spatter)

Percikan adalah partikel logam kecil yang dikeluarkan dari busur las. Partikel kecil ini terciprat atau tersebar di logam dasar selama pengelasan ARC, pengelasan tack , atau pengelasan GAS. Ini juga terjadi selama pengelasan Mig, meski jarang. Jenis cacat las ini sering menempel pada panjang manik las. Anda juga dapat menemukannya dalam desain bersama.

Percikan yang menumpuk di nosel dapat terlepas dan merusak manik las. Mereka juga dapat menyebabkan kecelakaan bagi penangan jika proyeksi percikannya tajam.

7. Tumpang Tindih (Overlap)

Tumpang tindih las adalah cacat di mana bahan pengisi di ujung las menutupi logam tanpa ikatan. Dalam hal ini, kolam las mengalir secara berlebihan dan melampaui ujung kaki. Maka ketika kondisi ini terjadi, logam las membentuk sudut di bawah 90 derajat.

8. Lamelar robek (Lamelar Tearing)

Cacat las lamelar robek biasanya terjadi di bagian bawah plat baja canai yang dilas. Ciri pembeda mereka adalah retakan dengan tampilan bertingkat. Robekan pipih ini terjadi ketika ada kontraksi termal di dalam pelat baja. Itu pun dapat ditemukan di luar zona yang terkena panas, seringkali sejajar dengan batas fusi las.

9. Inklusi Terak (Slag Inclusion)

Cacat ini terjadi ketika pekerja menggunakan fluks (bahan pelindung padat) selama pengelasan. Ketika fluks meleleh pada permukaan las atau di dalam daerah las, cacat las ini dapat terjadi. Kehadiran terak mempengaruhi kemampuan las dan ketangguhan logam. Akibatnya, mereka menurunkan kinerja struktural lasan.

10. Incomplete Fusion

Cacat ini dikenal sebagai kurangnya fusi, cacat las ini terjadi karena pengelasan yang tidak akurat yang menghasilkan celah yang tidak terisi.

Beberapa kemungkinan faktor yang menyebabkannya:

- Kurangnya fusi antara logam induk dan logam las pada akar las.

- Fusi dinding samping antara logam induk dan logam las pada las dinding samping yang kurang.

- Kurangnya fusi inter-run antara lapisan logam las yang berdekatan selama pengelasan multi-run.

Meskipun ini merupakan cacat pengelasan internal, kita dapat melihat fusi yang tidak lengkap pada pengelasan di permukaan luar. Hal ini terjadi ketika ada perpaduan yang tidak tepat dari dinding samping luar dengan logam induk.

11. Incomplete Penetration

Dalam pengelasan, penetrasi adalah jarak dari permukaan atas logam dasar hingga batas las maksimum. Penetrasi yang tidak sempurna terjadi ketika alur logam terlalu sempit dan tidak terisi penuh. Akibatnya, logam las tidak seluruhnya menyebar atau sampai ke dasar sambungan las. Ini mengurangi kekuatan sambungan las dan menyebabkan kegagalan las.

12. Distorsi (Distortion)

Distorsi adalah hasil dari panas yang berlebihan yang digunakan dalam proses pengelasan. Tingkat suhu dapat menyebabkan perbedaan lokasi dan ukuran plat logam sebelum dan sesudah proses pengelasan. Cacat ini dapat ditemukan pada pengelasan plat las yang lebih tipis karena luas permukaannya tidak cukup untuk menghilangkan panas.

13. Burn Through (Panas berlebih)

Ketika ada aplikasi panas yang berlebihan selama pengelasan, proses tersebut dapat membuat lubang melalui bagian tengah logam. Ini adalah cacat pengelasan umum untuk lembaran logam tipis dengan ketebalan kurang dari 1/4 inci. Ini juga dapat terjadi dengan stok logam yang lebih tebal jika pengaturan pengelasan terlalu tinggi atau gerakan obor terlalu lambat.

14. Mechanical damage (Kerusakan Mekanis)

Kerusakan mekanis adalah lekukan pada permukaan logam induk atau las yang disebabkan karena kerusakan yang terjadi selama proses pengelasan.

15. Excess Reinforcement (Kekuatan berlebih)

Cacat las ini terjadi akibat adanya bahan pengisi yang terlalu banyak pada sambungan las. Penguatan berlebih dapat terjadi sebagai manik-manik sisi yang sempit dan curam. Ini biasanya merupakan hasil dari lapisan fluks yang tidak mencukupi pada kabel umpan. Selain itu, tulangan berlebih bisa kasar dan tidak rata – tulangan pegunungan. Dalam hal ini, cacat terjadi karena fluks berlebih atau kecepatan perjalanan yang tidak rata.

16. Whiskers

Cacat whiskers adalah kabel elektroda pendek yang mencuat dari las di sisi akar sambungan las. Mereka dihasilkan dari kawat elektroda yang menonjol dari tepi depan las.

Kabel elektroda ini mengurangi kualitas estetika dan sifat mekanik las. Misalnya, whiskers sering terlihat sebagai inklusi yang melemahkan sambungan las. Mereka dapat menghambat aliran atau menyebabkan kerusakan peralatan saat digunakan untuk aplikasi perpipaan.

17. Misalignment

Jenis cacat las ini terjadi ketika bahan pengisi terurai pada sambungan las. Ini adalah perbedaan antara ketinggian luar dan/atau dalam logam las dan logam dasar. Penampakan cacat ini dapat dilihat menyerupai bintik-bintik bergelombang atau melengkung di permukaan las. Cacat misalignment melemahkan lasan dan mengurangi kemampuannya untuk mengatasi lingkungan yang sangat melelahkan.

Kesimpulan

Pengelasan digunakan untuk reparasi beberapa cacat cor dan juga untuk assembling part logam, namun pengelasan juga dapat menyebabkan cacat. Diantaranya cacat crack, retakan dingin, crater, undercut, porosity, spatter, overlap, lamelas tearing, slag inclusion, incomplete fusion, incomplete penetration, distortion, burn through, dan yang lainnya.

Penulis:

Alfina Indah Rahmawati

BACA JUGA:

Leave a Reply