Pasir cetak kering adalah pasir cetak yang tidak memiliki kandungan air didalamnya. Pengurangan kandungan air di dalam cetakan bisa diperoleh melalui proses pembakaran, pemanasan atau melalui penggunaan bahan-bahan yang bebas dari kandungan air. Berikut beberapa macam cetakan yang termasuk jenis cetakan kering.

1. Semen proses

Cetakan semen proses termasuk dalam kategori cetakan kering walaupun bahan baku yang digunakannya adalah air. Tapi air ini akan menghilang atau menguap pada saat cetakan dipanaskan atau dikeringkan baik dengan cara dibakar ataupun dioven. Bahan membuat pasir cetak semen ini terdiri dari pasir, semen, air, dan gula tetes sebagai bahan bantu untuk mempercepat waktu pada saat pengerasan.

Komposisi pada pembuatan cetakan semen yaitu:

- Pasir, disesuaikan pada besar rangka cetak

- Semen: 7% – 10% dari berat pasir

- Air: 4% – 8% dari berat pasir

- Gula tetes: 3,5% dari berat pasir

2. Cetakan pasir berpengikat oli

Oli terbuat dari bahan-bahan mineral maupun lemak tumbuhan dan binatang yang berfungsi meningkatkan kemampuan pasir berpengikat oli ini dapat dicampurkan pada bentonite. Campuran untuk membuat pasir cetak ini yaitu pasir dasar dan oli.

Cetakan pasir ini memiliki kecepatan kerjanya yang relatif lambat, maka pasir cetak jenis ini sudah mulai sedikit yang menggunakannya.

3. Cetakan keramik

Cetakan ini menggunakan jenis pola yang mudah hilang jika terkena panas seperti lilin.

Pencelupan pertama adalah pencelupan utama yang umumnya menggunakan bahan sejenis massa dengan minyak kersik sebagai bahan pengikat. Sebagai bahan cetakan dipilih tergantung dari pengaruh panas dan bahan kimia atau bahan-bahan alam maupun sintesis.

Bahan-bahan penting adalah sebagai berikut:

- Kuarsa

- Kristobalit

- Molosit

- Sillimanit

- Schamote

- Zirkonium silikat

- Mullite

- Korund

Campuran dari bahan pencelup tersebut yaitu:

- Minyak kersik: 1000 cm3

- Zirkonium silikat: 450 gr

- Bahan pelembab: 5 cm3

- Bahan antibusa: 10 cm3

Setelah penaburan pasir cetakan disimpan pada suhu ruangan hingga kering. Pada pencelupan selanjutnya digunakan bahan pencelup dengan komposisi sebagai berikut:

- Ethyl silikat: 1000 cm3

- Molosit: 1500 gr

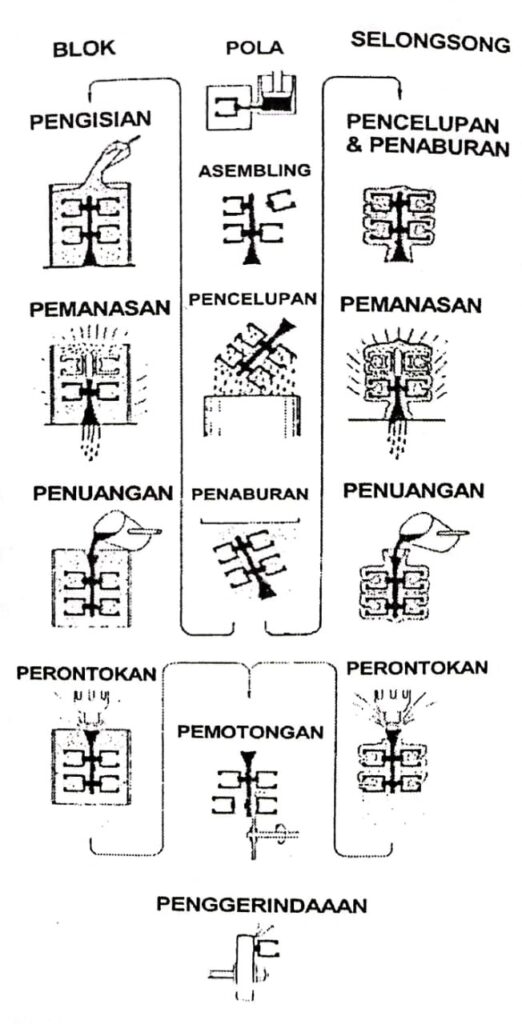

Sistem cetakan ini adalah cetakan selongsong dan cetakan blok. Berikut skema pembuatan cetakan keramik.

Pada dasar teknis maka pencelupan pertama sebagai pencelupan massa dengan minyak kersik sebagai bahan pengikat.

4. CO2 Proses

Pasir cetakan ini terdiri dari campuran antara pasir, air kaca dan bahan tambahan. Air kaca berfungsi sebagai bahan pengikat karena bereaksi dengan gas CO2 yang berubah menjadi kristal dan menyebabkan cetakan menjadi keras.

Pasir yang akan dipakai untuk CO2 proses harus kering dan bebas lempung. Kandungan waterglass didalam pasir cetak tersebut adalah 2-5% dari berat pasir. Untuk menghasilkan sifat-sifat khusus pada pasir cetak ini dapat ditambahkan dari beberapa bahan seperti debu karbon, tepung kayu, dll sekitar 1%.

Campuran dalam cetakan CO2 proses sebagai berikut:

- Pasir silika

- Air kaca: 2-5%

- Bahan tambahan: 1%

Hal-hal penting yang harus diperhatikan pada saat membuat cetakan dengan pasir CO2 yaitu:

- Sebelum proses pembuatan cetakan ini dilakukan, perhatikan pola sudah benar dilapisi dengan bahan pemisah agar pada saat pasir cetak diisi tidak terjadi reaksi antara pasir cetak dengan pola kayu. Karena waterglass yang terkandung dalam pasir cetak memiliki sifat reaktif terhadap kayu.

- Cetakan yang sudah jadi harus dikeringkan terlebih dahulu sebelum proses cor.

5. Pasir cetak berpengikat air kaca + dikalsium silikat

Pasir cetak ini pengerasannya terjadi karena terbentuknya kristal dari rekasi antara air kaca dengan dikalsium silikat. Komposisi untuk pasir cetak berpengikat air kaca + dikalsium silikat sebagai berikut:

- Pasir

- Air kaca: 3% – 6%

- Serbuk dikalsium silikat: 3% – 8%

Itulah pembahasan dari beberapa macam cetakan yang termasuk jenis cetakan kering. Diantaranya ada cetakan semen proses, cetakan pasir berpengikat oli, cetakan keramik, CO2 Proses, dan pasir cetak berpengikat air kaca + dikalsium silikat.

Untuk pertanyaan atau info lebih lanjut, bisa sobat sampaikan di kolom komentar atau hubungi langsung Team Logam Ceper.

Penulis: Scarlet Alessandra | Mahasiswa Polman Ceper

BACA JUGA:

Leave a Reply