Proses continuous casting merupakan salah satu metode yang sangat efektif untuk pembuatan produk setengah jadi. Contoh dari produk setengah jadi tersebut ialah batangan, profil, pelat, strip dan tabung yang terbuat dari baja dan logam non-ferrous seperti tembaga, aluminium dan paduannya. Saat ini, lebih dari 90% baja cair yang diproduksi di seluruh dunia diproses dengan continuous casting.

Sejarah Continuous Casting

Pada awal 1856, Henry Bessemer menyarankan metode continuous casting tetapi hanya selama tahun 1930-an dan 1940-an continuous casting menjadi metode produksi umum untuk logam nonferrous, dan kemudian dari tahun 1960-an untuk baja. Konduktivitas termal yang relatif rendah pada baja dan suhu pengecoran yang tinggi menyebabkan banyak masalah yang harus diselesaikan dibandingkan dengan pengecoran nonferrous. Pada pertengahan 1980-an, continuous casting tumbuh menjadi metode pengecoran baja terbesar, melebihi rute pengecoran baja ingot konvensional. Dalam rute pengecoran ingot, cetakan satuan diisi dengan baja cair untuk menghasilkan ingot baja. Metode ini memiliki banyak keunggulan dibandingkan dengan metode pengecoran ingot yang lebih tua. Keuntungan utama adalah peningkatan kualitas baja, profil yang lebih baik, penghematan energi dan tenaga kerja.

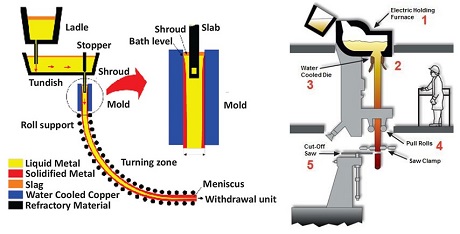

Proses pengecoran ini diproduksi dengan memasukkan logam cair ke dalam cetakan vertikal atau horizontal yang dilengkapi spray air untuk mendinginkan logam dengan cepat hingga titik pemadatan. Pendinginan yang cepat dalam cetakan ini membuat struktur butiran yang halus dan homogen dalam logam yang dipadatkan, juga mempunyai sifat fisik yang lebih tinggi daripada pengecoran pasir. Setelah dipadatkan, produk berbentuk balok atau silinder dipotong sesuai panjang yang diinginkan.

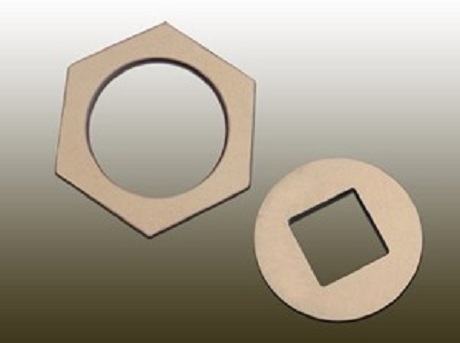

Produk continuous casting yang paling umum diproduksi adalah berbentuk silinder dan balok. Pengecoran jenis ini memiliki bentuk produk lainnya seperti persegi, persegi panjang, heksagonal, dan banyak bentuk tidak beraturan lainnya juga dapat diproduksi namun harus dilakukan dengan tambahan pengerjaan seperti extrusi, forging, dan lain-lain.

Detail Proses Continuous Casting

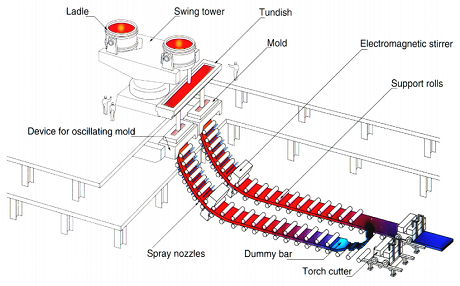

Terdapat 5 proses umum yang terjadi pada Continuous Casting, antara lain :

1. Logam cair dari tungku induksi dituangkan ke dalam penampung (tundish), logam cair memasuki cetakan melalui serangkaian lubang di bagian atas cetakan.

2. Logam cair diekstraksi oleh jaket berpendingin air yang mengelilingi cetakan, kemudian logam mengeras. Logam cair di atas cetakan berfungsi sebagai penambah atau riser yang menjaga agar cetakan tetap terisi dan mencegah pembentukan rongga penyusutan dalam bentuk produk yang diinginkan: balok, tabung atau bentuk khusus.

3. Pemadatan terjadi pada cetakan dan kemudian logam yang telah padat keluar melalui bagian bawah cetakan melalui proses berkelanjutan dari ekstraksi intermiten pendek yang dilakukan oleh alat mekanis.

4. Produk ditarik dengan kekuatan dan kecepatan yang terkontrol hingga panjang produk sesuai yang diinginkan.

5. Produk dipotong dengan gergaji keliling yang bergerak mengikuti bentuk produk. Panjang standar untuk produk continuous casting adalah 144 inci.

Karena continuous casting beroperasi sebagai metode pengecoran aliran bawah dengan aliran gravitasi sejati, proses ini mengurangi risiko kemungkinan terperangkapnya kotoran dan slag dalam pengecoran. Benda asing dalam tundish atau penampung tungku mengapung ke atas lelehan sehingga tidak masuk ke bagian dalam produk cor.

Temperatur pengecoran rendah dikombinasikan dengan cetakan dingin dan pemadatan teratur yang melekat dalam proses ini menghasilkan produk yang homogen, berbutir halus, berdensitas tinggi dengan hasil tinggi.

Jenis Metode Continuous Casting

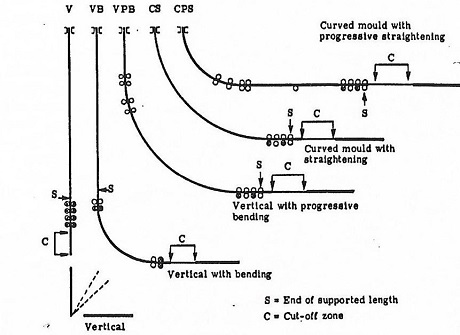

Berdasarkan posisinya, metode continuous casting dibedakan menjadi dua jenis, anatara lain:

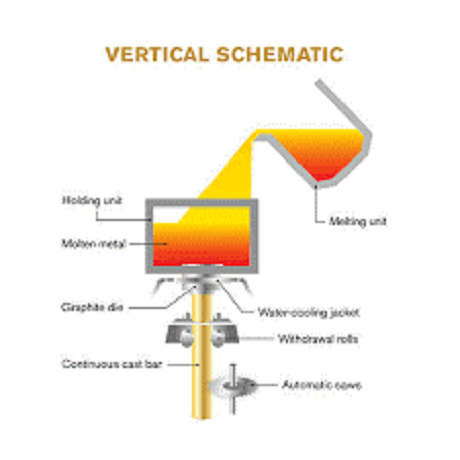

1. Vertikal continuous casting

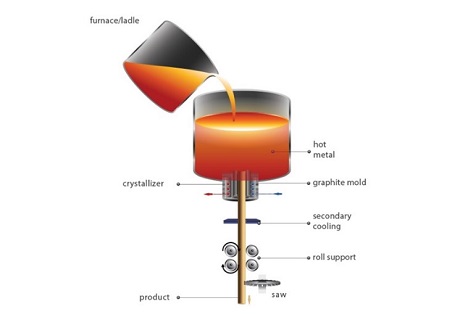

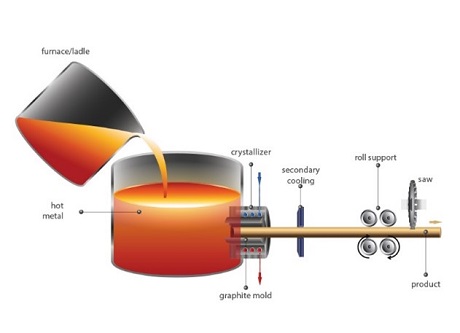

Komponen utama, diantaranya:

- Tungku peleburan atau ladel transportasi

- Tungku pengecoran dengan tundish

- Crystalliser dengan sistem pendingin dan cetakan grafit terpasang

- Pendinginan sekunder

- Roll dan gergaji.

Fungsi peralatan diatas adalah sebagai berikut: pertama logam dicairkan di tungku peleburan dan tuang ke dalam ladel transfer untuk diangkut ke tungku pengecoran atau dituangkan langsung ke tundish (penampung). Dari tundish logam panas mengalir di bawah pengaruh gravitasi melalui cetakan grafit, dipasang di crystallizer secara vertikal ke bawah, di mana logam didinginkan dengan spray air dan membeku sesuai bentuk produk. Roller menangkap produk dan menyesuaikan kecepatan penarikannya. Produk keluar dari mesin pengecoran secara vertikal. Dengan gergaji bundar yang bergerak, produk dipotong menjadi panjang yang telah ditentukan dan kemudian diteruskan untuk diproses lebih lanjut.

2. Horizontal continuous casting

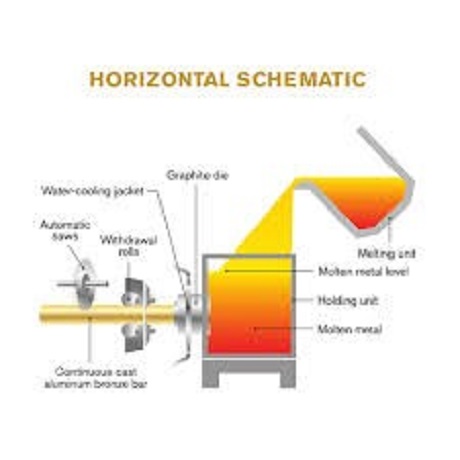

Komponen utama adalah:

- Tungku peleburan atau sendok transportasi

- Tungku pengecoran dengan tundish

- Crystalliser dengan sistem pendingin dan cetakan grafit terpasang

- Pendinginan sekunder

- Roller dan gergaji.

Fungsi peralatan adalah sebagai berikut: pertama logam dicairkan di tungku peleburan dan tuang ke dalam ladel transfer untuk diangkut ke tungku pengecoran atau dituangkan langsung ke tundish (penampung). Dari tundish logam panas mengalir di bawah pengaruh gravitasi melalui cetakan grafit, dipasang di crystallizer secara horizontal ke bawah, di mana logam didinginkan dengan spray air dan membeku sesuai bentuk produk. Roller menangkap produk dan menyesuaikan kecepatan penarikannya. Produk keluar dari mesin pengecoran secara horizontal. Dengan gergaji bundar yang bergerak, produk dipotong menjadi panjang yang telah ditentukan dan kemudian diteruskan untuk diproses lebih lanjut.

Metode continuous casting horizontal juga memiliki beberapa keuntungan dalam industri pengecoran. Pada dasarnya memiliki prinsip yang sama dengan metode vertikal. Namun pada metode ini peralatan direntangkan secara horizontal dan berada pada satu tingkat. Lubang tabung yang dihasilkan dengan metode horizontal ini membutuhkan persediaan yang lebih banyak untuk mengkompensasi efek alami gravitasi pada bentuk produk.

Selain bentuk batang bulat padat serta bentuk lubang tabung yang sudah biasa dicetak dengan metode ini, terdapat juga bentuk lainnya yaitu persegi panjang, heksagonal, persegi, roda gigi dan masih banyak lagi bentuk lainnya yang cocok dengan metode ini. Perlu sobat ketahui, metode ini sangat baik untuk menghasilkan diameter dalam yang kecil.

Dengan menggunakan metode ini, dapat menawarkan dari segi keunggulan biaya bila dibandingkan dengan jenis pengecoran lainnya dalam segi jumlah, bentuk, serta ukuran yang optimalnya.

Masalah utama yang sering dijumpai dalam continuous casting

Selain memiliki keunggulan dari masing masing jenisnya, continuous casting pun memiliki masalah yang kerap kali muncul, diantaranya:

- Kontaminasi oksigen

Sementara proses otomatis dalam jumlah besar membantu menghasilkan pengecoran tanpa penyusutan dan sedikit segregasi. Continuous casting tidak dapat dilakukan jika logam tidak dibersihkan sebelumnya, atau akan menjadi ‘kotor’ selama proses pengecoran. Salah satu metode utama di mana logam panas dapat menjadi kotor adalah karena oksidasi yang terjadi dengan cepat pada suhu logam cair (hingga 1700 °C untuk baja), inklusi gas, terak atau paduan yang tidak larut juga dapat muncul.

Untuk mencegah oksidasi, logam harus diisolasi dari udara bebas sebisa mungkin. Untuk mencapai hal ini, permukaan logam cair yang terbuka harus ditutupi atau dalam kasus ladle, tundish dan mould, ditutup dengan terak sintetik. Di tundish, inklusi terjadi karena cairan logam yang tidak padat atau gelembung gas karena cairan logam bergejolak. Terak atau oksida lain, atau paduan yang tidak larut – juga dapat mengapung ke permukaan dan terperangkap di lapisan terak. Sementara, pengisian tundish dan cetakan pada awal proses cairan akan sangat terkontaminasi oksigen dan kotoran yang terdapat karena sisa proses sebelumnya. Hasil penuangan pertama yang diproduksi biasanya dikarantina atau dialihkan ke pelanggan yang tidak memerlukan bahan berkualitas tinggi.

- Breakout

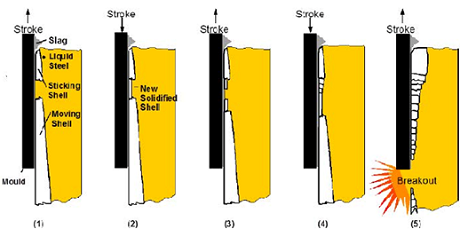

Masalah utama yang mungkin terjadi pada metode ini adalah pecahnya logam cair atau bisa dikatakan dengan breakout. Bagian luar produk yang keras dapat pecah dan memungkinkan logam cair yang terkandung di dalamnya tumpah keluar sehingga mengotori mesin. Pada sebagian besar industri, kejadian ini sangat fatal karena akan berpengaruh pada penghentian untaian logam dan kerusakan mesin nya. Biasanya akan membutuhkan penyelesaian yang lebih lama umtuk dapat melibatkan pemindahan bahan yang tumpah dari dalam peralatan mesin atau penggantian mesin yang rusak.

Penyebab Breakout

Berikut beberapa penyebab dari breakout :

- Dinding luar produk terlalu tipis untuk menopang volume cairan di atasnya, suatu kondisi yang menjadi penyebab breakout sering dikaitkan dengan manajemen panas.

- Aliran air pendingin yang tidak tepat ke cetakan atau semprotan pendingin untaian logam yang tidak memadai dapat menyebabkan pembuangan panas yang tidak sempurna dari logam yang mengeras, dan menyebabkan laju pemadatan logam yang lambat.

- Penarikan logam yang terlalu cepat, menyebabkan bagian luar logam tidak memiliki waktu untuk memadat dengan ketebalan yang dibutuhkan.

- Temperature logam cair yang masuk terlalu panas sehingga pemadatan terlambat dan berada pada bagian akhir cetakan. Jika peristiwa ini terjadi pada proses continuous casting vertikal, lapisan luar produk dapat pecah karena tekanan yang diterapkan selama pelurusan.

- Breakout juga dapat terjadi karena penyimpangan fisik atau kerusakan pada bagian luar logam yang terjadi di dalam cetakan selama waktu awal pemadatan.

- Kejadian yang sering terjadi adalah bagian luar logam yang menempel pada permukaan cetakan. Hal ini dapat mengakibatkan sobeknya bagian luar logam, peralatan cetakan modern dan sistem kontrol komputer biasanya dapat mendeteksi kejadian ini dan akan memperlambat laju untuk sementara agar dinding luar produk dapat membeku kembali saat masih di dalam cetakan. Tetapi Jika robekan terjadi di ujung pintu keluar cetakan bagian luar cetakan mungkin masih sobek dan tidak dapat teratasi.

Kelebihan continuous casting

- Mampu untuk mencetak bentuk biasa dan bentuk tidak beraturan tertentu dalam bentuk tubular panjang, yang sulit untuk metode pengecoran lainnya.

- Permukaan hasil continuous casting membutuhkan pengerjaan pemesinan yang jauh lebih sedikit dibanding proses pengecoran cetakan pasir.

- Produk hasil continuous casting memiliki struktur yang padat dan homogen secara konsisten, dan oleh karena itu sangat cocok untuk aplikasi produk yang mendapatkan gaya tekanan tinggi

- Produk lurus, presisi, dan konsentris untuk mesin batang berkecepatan tinggi.

- Dapat membuat produk cor yang membutuhkan ukuran sangat panjang.

- Jika bentuknya dioptimalkan, proses pembersihan yang diperlukan pada produk hasil cor kontinu seringkali lebih sedikit daripada yang dibutuhkan untuk produk yang diproduksi dengan proses pengecoran lainnya.

- Continuous casting memiliki keunggulan yang melekat pada sifat mekanik dibandingkan metode lain karena pendinginan dan pengumpanan logam cair yang sangat baik selama pemadatan.

- Produk hasil continuous casting bekerja dengan baik di bawah tekanan.

Kekurangan continuous casting

Meskipun pengecoran terus menerus menawarkan banyak keuntungan, ada beberapa kelemahan potensial. Hal ini termasuk kedalam potensi penurunan kualitas karena pendinginan yang cepat dan waktu yang tidak memadai untuk penyempurnaan butiran, serta peningkatan biaya yang terkait dengan kerumitan peralatan dan risiko keselamatan seperti peningkatan suhu.

- Penanaman Modal

Investasi modal dalam peralatan pengecoran kontinu bisa jauh lebih tinggi dibandingkan dengan peralatan pengecoran tradisional.

- Fleksibilitas Terbatas

Pengecoran kontinu membutuhkan presisi dan otomatisasi tinggi, yang berarti bahwa perubahan persyaratan produk mungkin memerlukan lebih banyak pekerjaan untuk diakomodasi.

- Rentan terhadap Breakout

Pengecoran terus-menerus dapat menyebabkan pelarian yang berpotensi berbahaya jika terjadi kegagalan peralatan atau pemadaman listrik.

- Risiko Porositas Lebih Tinggi

Waktu pendinginan yang lebih cepat akibat continuous casting dapat menyebabkan risiko porositas yang lebih tinggi.

Kesimpulan

Continuous casting dapat menawarkan beberapa keuntungan, diantaranya ialah produktivitas tinggi, kualitas yang konsisten, dan efektivitas biaya jika diterapkan pada produksi skala besar. Namun, perlu dipertimbangkan kekurangan dari continuous casting yang tidak fleksibel dan biaya investasi peralatan yang sangat mahal.

Penulis:

Alfina Indah Rahmawati

Referensi:

Metaltek.com (2020, 30 November). What Is The Continuous Casting Process

BACA JUGA:

Leave a Reply