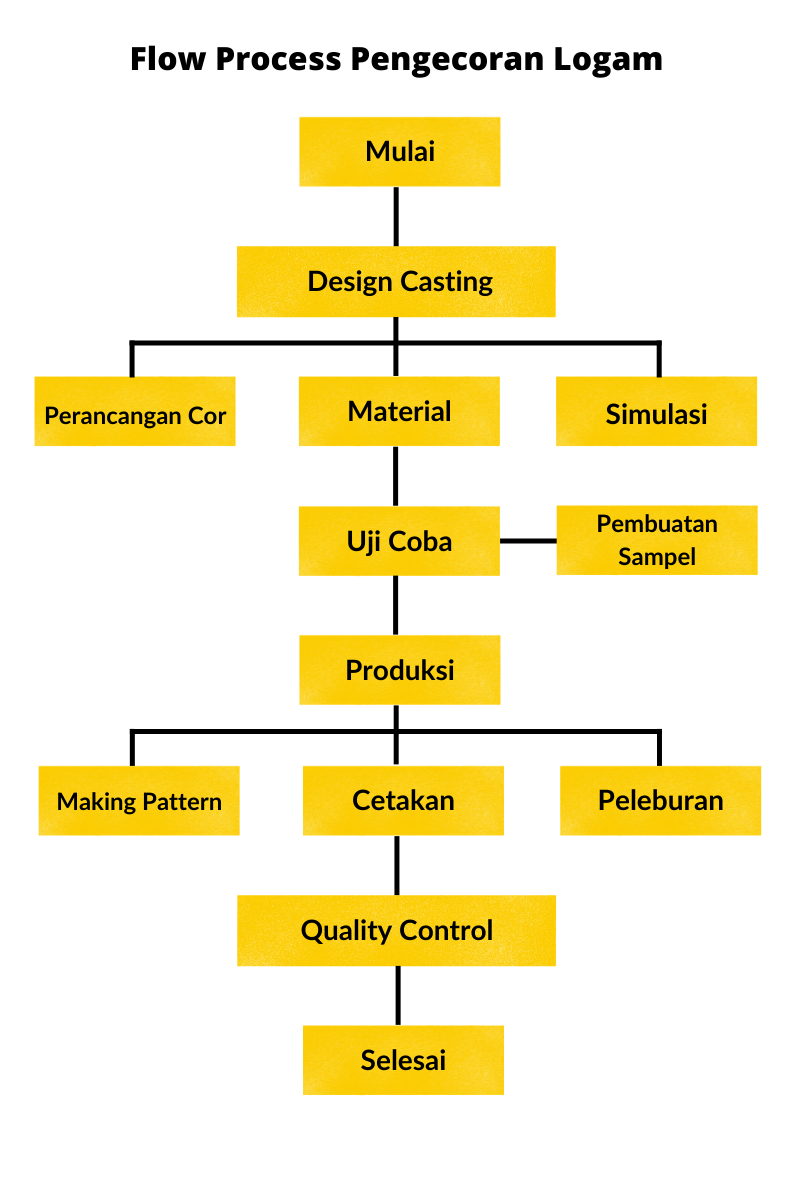

Halo Sobat Logam Ceper, kali ini kita akan membahas tentang flow process atau alur proses pengecoran logam. Sebelum masuk pembahasan, sobat perlu mengetahui apa itu flow process. Jadi, flow process adalah alur proses dari suatu pekerjaan atau secara umum adalah langkah-langkah yang dilakukan untuk membuat suatu produk. Lantas apa saja langkah-langkah yang dilakukan dalam pembentukan suatu produk menggunakan teknik pengecoran logam? Simak diagram alir dan penjelasan dibawah ya sobat.

1. Design Casting

Design casting merupakan langkah awal dalam proses pengecoran logam. Gambar produk dari customer akan di desain oleh bagian engineer untuk menghasilkan produk yang berkualitas dan biaya produksi yang dikeluarkan lebih efisien. Dalam design casting ada beberapa langkah yang harus dilakukan:

- Perancangan Coran

Perancangan coran merupakan proses awal yang dilakukan, sehingga mempengaruhi kualitas akhir produk yang dihasilkan. Perancangan coran harus pula memperhatikan proses-proses selanjutnya yang akan dilakukan agar memberi kemudahan bagi proses selanjutnya dan tidak menimbulkan masalah.

Didalam perancangan coran dilakukan perhitungan untuk menghitung ukuran saluran tuang, seperti in gate, runner, sprue dan riser (penambah). Dan juga tata letak saluran tuang yang efektif sehingga pembekuan cairan logam berjalan dengan optimal.

Perancangan coran perlu digunakan karena bisa meminimalisir cacat, meminimalkan turbulensi, mencegah erosi pada cetakan dan inti, gradien termal yang teratur, dan biaya produksi yang efisien.

- Material

Setelah perancangan coran selelesai, langkah selanjutnya adalah pemilihan material pola, produk dan pasir cetak. Pemilihan material baik material benda cor, material cetakan dan material pola. Pemilihannya berdasarkan dari karakter produk, kualitas produk, peruntukan produk, dan banyaknya pesanan.

- Simulasi

Setelah semua tahapan selesai langkah terakhir adalah simulasi. Simulasi dilakukan untuk melihat hasil dari perancangan cor seperti cacat produk, alir cairan, pembekuan dan lain sebagainya tergantung software yang dipakai. Simulasi bisa menjadi referensi untuk langkah selanjutnya agar produk yang dihasilkan berkualitas. Jika hasil simulasi belum memuaskan, lakukan ulang perancangan cor sampai hasil simulasi sesuai yang diinginkan.

2. Uji Coba (Trial)

Uji coba dilakukan jika tahapan design casting telah selesai. Tahap uji coba dilakukan untuk membuat sampel produk costumer. Tahapan trial merupakan tahap penentuan produk disesuaikan dengan spesifikasi yang diinginkan costumer, jika produk sampel di setujui oleh costumer maka lanjut proses produksi.

3. Produksi

Setelah tahapan trial selesai selanjutnya adalah tahap produksi. Pada tahap ini ada beberapa proses yang dilakukan, simak penjelasannya dibawah ya sobat.

Making Pattern

Tahap awal pada proses produksi adalah making pattern (pembuatan pola). Ketentuan dalam pembuatan pola sebagai berikut.

- Kemiringan : Kemiringan dibuat dengan tujuan untuk memudahkan pengambilan pola dalam cetakan dan juga untuk menghindari kerusakan pada pola atau profil cetakan.

- Belahan : belahan terbagi menjadi dua atau lebih tergantung kerumitan pola. Pola yang rumit biasanya memerlukan belahan (parting line), untuk benda sederhana memungkinkan dibuat tanpa belahan.

- Tambahan pengerjaan : penambahan ukuran atau ketebalan pada bagian yang akan dilakukan proses machining atau permesinan. Penambahan pengerjaan ±3 mm per bagian.

- Penyusutan : Pada saat pembekuan benda cor akan mengalami penyusutan karena perubahan dari suhu tuang ke suhu kamar. Ukuran pola harus ditambah dengan penyusutan agar ukuran benda cor tidak berkurang karena penyusutan. Berikut dibawah ini adalah besar penyusutan yang terjadi.

| No | Material | Besar penyusutan (%) |

| 1 | Besi tuang kelabu | 1 |

| 2 | Besi tuang nodular | 1 |

| 3 | Besi tuang mampu tempa | 1,6 |

| 4 | Steel casting | 2 |

| 5 | Al paduan | 11,2 |

| 6 | Kuningan | 1,5 |

| 7 | Tembaga | 1,9 |

| 8 | Cu-Al | 1,8 |

Cetakan

Proses mencetak adalah untuk membentuk rongga yang nantinya setelah di cor akan berbentuk benda cor. Pasir cetak terbagi menjadi dua yaitu pasir basah dan pasir kering. Pasir basah seperti pasir greensand, pasir redsand. Sedangkan pasir cetak kering seperti Co2 Process, cement process, no bake process dan resin coated sand (RCS). Ukuran butir pasir yang digunakan berukuran 0,06 s/d 2 mm tergantung kebutuhan.

Peleburan

Peleburan adalah proses mencairkan material logam yang nantinya akan dituang kedalam cetakan dan membentuk benda cor. Untuk lebih lengkapnya tentang proses peleburan, sobat bisa simak pada artikel berikut ini:

4. Quality Control

Tahap terakhir adalah quality control. Pada tahap terakhir ini dilakukan pemilihan produk yang sesuai dengan spesifikasi yang diinginkan costumer, yang selanjutnya produk akan di kirim kepada costumer. Sedangkan untuk produk yang tidak sesuai spesifikasi akan dijadikan sebagai bahan daur ulang (BDU).

Itu dia sobat pembahasan tentang flow process atau alur proses pengecoran logam. Jadi makin paham tentang proses pengecoran logam kan..

Untuk pertanyaan dan info lebih lanjut, sobat bisa tulis di kolom komentar atau hubungi langsung Team Logam Ceper.

Penulis: Asep Muhamad | Editor: Tri Rahayu

BACA JUGA:

Leave a Reply